الكابلات والأسلاك الكهربائية, كوسيلة هامة لنقل الطاقة والإشارات, تتمتع بجودة تؤثر بشكل مباشر على التشغيل الآمن والمستقر للنظام الكهربائي. لذلك, يمكن أن يضمن فحص الكابلات والأسلاك أنها تلبي المعايير والمتطلبات الفنية. هذه مسؤولية مهمة تقع على عاتق الشركات المصنعة للأسلاك والكابلات..

جدول المحتويات

- فحص أبعاد وهيكل مظهر الكابلات والأسلاك الكهربائية

- فحص الأداء الكهربائي للكابلات والأسلاك الكهربائية

- اختبار الأداء الميكانيكي للكابلات والأسلاك الكهربائية

- التفتيش على عملية تصنيع الكابلات والأسلاك الكهربائية

- خاتمة

ينقسم فحص المنتج النهائي للكابلات والأسلاك الكهربائية بشكل أساسي إلى: أبعاد المظهر وفحص الهيكل, فحص الأداء الكهربائي للكابلات والأسلاك, وفحص الأداء الميكانيكي للكابلات والأسلاك.

فحص أبعاد وهيكل مظهر الكابلات والأسلاك الكهربائية

يعد فحص الأبعاد وهيكل مظهر الكابلات والأسلاك الكهربائية أول مشروع لمراقبة جودة الكابلات والأسلاك الكهربائية, ويمكن تقسيمها إلى: فحص المظهر, فحص الأبعاد وفحص الهيكل.

فحص المظهر

يجب أن يتأكد فحص مظهر الكابلات والأسلاك الكهربائية من أن سطحها مستدير وناعم., لا نتوءات, الشقوق, صبغات, الزيت أو العيوب والشوائب الأخرى التي قد تؤثر على تشغيله الطبيعي. بجانب, ويجب التأكد من أن درجة التآكل والأكسدة تلبي المتطلبات.

فحص الأبعاد

يشمل فحص الأبعاد القطر الخارجي, سماكة, الانحراف, ارتفاع القسم على شكل مروحة, باسو, المقطع العرضي والكثافة. من الضروري إجراء فحص العينات لسمك الطبقة العازلة وقطر السلك. يجب أن تأخذ طريقة أخذ العينات عينة سلكية على الأقل ثلاث نقاط بفاصل زمني قدره 1 المترو, ثم قياسه بالميكرومتر. سمك طبقة عازلة من الكابلات المختلفة ويجب ألا تقل الأسلاك الكهربائية عن المتطلبات ذات الصلة, ويجب ألا يقل خطأ القطر للأسلاك المختلفة عن 1% من القطر الاسمي.

فحص الهيكل

يمكن تقسيم فحص هيكل الكابلات والأسلاك الكهربائية إلى قسم التفتيش, تفتيش سطح السفينة, فحص الهيكل الأساسي للكابل والفحص الأساسي العازل. تفتيش الهيكل هو, في الحقيقة, مزيج من فحص المظهر وفحص الأبعاد, التأكد من أن المظهر خالي من العيوب وأن الأبعاد صحيحة بشكل أساسي.

فحص الأداء الكهربائي للكابلات والأسلاك الكهربائية

يشكل الأداء الكهربائي للكابلات والأسلاك الكهربائية جزءًا كبيرًا من جودتها, ويؤثر أدائها السليم بشكل مباشر على استخدام الكابلات. وينقسم بشكل رئيسي إلى اختبار مقاومة التيار المباشر, اختبار الجهد واختبار مقاومة العزل.

اختبار مقاومة التيار المستمر

يتم إجراء اختبار مقاومة التيار المباشر وفقًا لقانون المقاومة, ذلك بالقول, ص = ρL/S, حيث ρ هي المقاومة, L هو طول الموصل و S هي مساحة المقطع العرضي للموصل.

طريقة الاختبار: يتم إجراء قياس مقاومة التيار المستمر باستخدام جسر تيار مستمر أحادي الذراع أو مزدوج الذراع. نطاق القياس: جسر ذو ذراعين بقياس 1Ω وأقل, يبلغ قياس الجسر أحادي الذراع أو الذراع المزدوج 1Ω إلى 99.9Ω, يبلغ قياس الجسر ذو الذراع الواحدة أقل من 100 أوم.

تحويل مقاومة التيار المستمر القياسية عند 20 درجة مئوية: R20 = 1000Rx / [1 + أ (ر – 20)] ل, حيث R20 هي مقاومة التيار المباشر عند 20 درجة مئوية/كم, Rx هي القيمة المقاسة, α هو معامل درجة الحرارة للمقاومة وL هو طول قياس العينة. عند إجراء اختبار المقاومة, وينبغي أن تؤخذ النقاط التالية في الاعتبار: لا ينبغي أن يكون التغير في درجة الحرارة في بيئة الاختبار أكبر من ±1 درجة مئوية, يجب قياس درجة حرارة بيئة الاختبار باستخدام مقياس حرارة على الأقل 1 م من الأرض وليس أكثر من 1 عينة م, ويجب ألا تكون كثافة التيار المناسبة أثناء القياس أكبر من 0.5 A/mm² لموصلات الألمنيوم ولا تزيد عن 1 A/mm² للموصلات النحاسية.

اختبار الجهد

تعتمد مقاومة العزل للكابلات والأسلاك الكهربائية على قدرة هيكلها العازل وقوة عزلها مواد العزل لتحمل المجال الكهربائي دون أن تنكسر. لضمان التشغيل الآمن للكابلات والأسلاك الكهربائية, عادة ما يتم إجراء اختبار الجهد. اختبار الجهد: في ظل ظروف محددة, يتم تطبيق جهد معين على المنتج لفترة معينة للتحقق من حدوث عطل كهربائي, مما يدل على ما إذا كانت العينة تلبي المعايير. يمكن اختيار الجهد ووقت الاختبار وفقًا للمنتج. عند إجراء اختبار الجهد, يجب توخي الحذر للتأكد من أن منطقة الاختبار بها درابزين معدني مؤرض., تدابير الحماية في حالات الطوارئ كاملة, قطب أرضي في منطقة الاختبار ومقاومة أرضية أقل من 4 أوم.

اختبار مقاومة العزل

تعد مقاومة العزل مؤشرًا مهمًا لخصائص عزل الأسلاك الكهربائية ومنتجات الكابلات., مما يعكس قدرة المنتج على تحمل الأعطال الكهربائية أو الحرارية, وكذلك قدرة المادة العازلة على مقاومة الخسائر في ظل ظروف العمل. تشير مقاومة العزل إلى العلاقة بين جهد التيار المباشر U المطبق على العزل وتيار التسرب Ig, ذلك بالقول, R i = U/Ig. طرق الاختبار الأكثر استخدامًا هي طريقة مقارنة التيار المباشر وطريقة الجهد والتيار. في الاختبار، يمكنك اختيار جهاز اختبار مقاومة العزل طراز ZC-90 أو معدات الاختبار المماثلة الأخرى.; الطول الفعال للعينة, يجب أن تستوفي بيئة الاختبار وجهد الاختبار المعايير المقابلة. حساب نتيجة الاختبار النهائية: رل = ركس·ل, حيث RL هي مقاومة العزل لكل كيلومتر من الطول, RX هي مقاومة العزل للعينة وL هو الطول الفعال للعينة المقاسة.

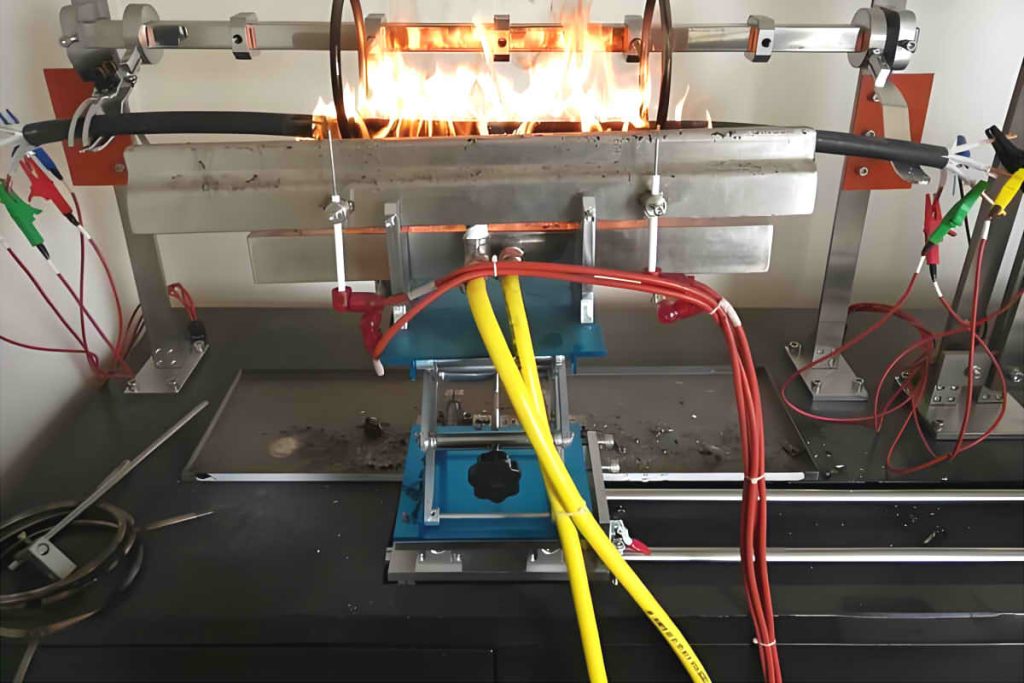

اختبار الأداء الميكانيكي للكابلات والأسلاك الكهربائية

يجب أن تمتلك الكابلات والأسلاك الكهربائية خواص ميكانيكية معينة حسب متطلبات الإنتاج, النقل والاستخدام. وتشمل هذه الخصائص بشكل رئيسي اختبارات المقاومة الميكانيكية, اختبارات المرونة, اختبارات الالتواء واختبارات اللف.

اختبارات المقاومة الميكانيكية

قدرة أ كابل لمقاومة القوى الخارجية دون التعرض للضرر يسمى المقاومة الميكانيكية. تشمل متطلبات القوة الميكانيكية بشكل أساسي قوة الشد والاستطالة. تعتمد طرق الاختبار المحددة على صيغة قوة الشد: δ = Fm/S والاستطالة عند صيغة الكسر: ج = (L1 – L0) / L0× 100%. تشمل اختبارات القوة الميكانيكية الشائعة للكابلات مقاومة واستطالة أسلاك النحاس والألومنيوم., وقوة واستطالة مواد العزل والتغطية قبل وبعد التعتيق.

اختبارات المرونة

تؤثر ضغوط الانحناء التي تتحملها الكابلات والأسلاك الكهربائية أثناء الإنتاج والاستخدام بشكل مباشر على جودة المنتج وعمره.. يعتمد أداء المرونة على عدد المرات التي يمكن فيها ثني المنتج, ذلك بالقول, إجمالي عدد المرات التي يتم فيها ثني عينة المادة بشكل مستمر وموحد على آلة اختبار الانحناء حتى تنكسر.

اختبارات الالتواء

يعد اختبار الالتواء إجراءً مهمًا لتحديد التشوه البلاستيكي للأسلاك المعدنية تحت تأثير الالتواء وللحكم على ما إذا كان الهيكل المعدني موحدًا وخاليًا من العيوب.. يمكن أن يحدد اختبار الالتواء ما إذا كان السلك يفي بمتطلبات الاستخدام بناءً على عدد اللفات قبل الانكسار.

اختبارات متعرجة

تنص معايير منتجات الأسلاك والكابلات الكهربائية على أن الأسلاك المعدنية يجب أن تتمتع بخصائص لف جيدة. تتضمن طريقة اختبار اللف لف العينة حول قضيب اختبار بقطر محدد لعدد محدد من اللفات ومراقبة التغيرات على سطحه.

التفتيش على عملية تصنيع الكابلات والأسلاك الكهربائية

على الرغم من أن عملية تصنيع الكابلات والأسلاك الكهربائية ليست معقدة للغاية, يتضمن العديد من الخطوات. وفقا لعملية التصنيع, يمكن تقسيمه إلى: مسحوب, التلدين, تجديل موصل, قذف العزل, من بين أمور أخرى أكثر من 10 خطوات. لضمان الجودة النهائية للمنتج, يجب أن تحتوي كل خطوة من خطوات العملية على طرق فحص علمية وكاملة, عموما مقسمة إلى: التفتيش الذاتي أثناء العمل, التفتيش المتبادل, التفتيش الدوري والتفتيش النهائي. لوس مصنعي الأسلاك والكابلات يجب أن يكون لديها نظام جودة كامل لضمان أن كل عملية إنتاج تمر بعمليات تفتيش إجرائية صارمة.

خاتمة

باختصار, يعد فحص الكابلات والأسلاك الكهربائية خطوة حاسمة لضمان جودة المنتج. عند الاختبار على مؤشرات أداء الكابلات المتعددة, يمكن منع المخاطر الأمنية المحتملة والقضاء عليها بشكل فعال, توفير ضمانة قوية للتشغيل الآمن والمستقر للنظام الكهربائي.