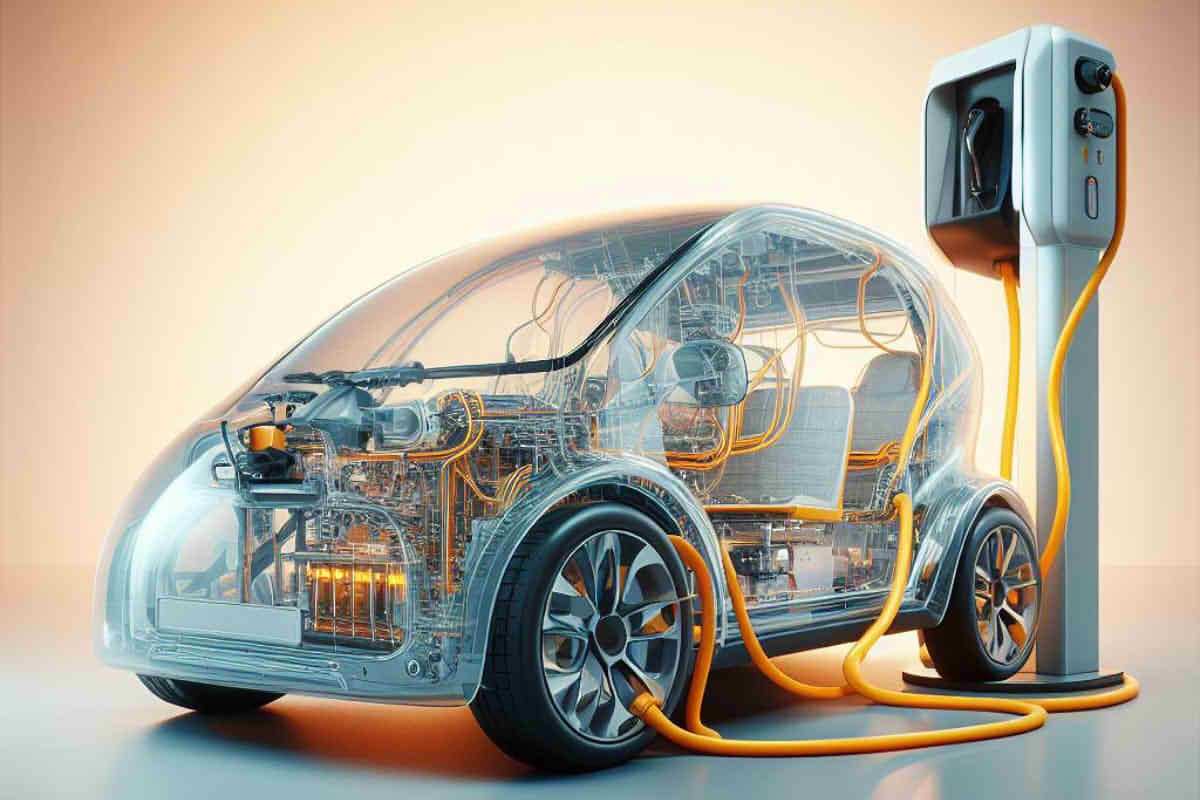

Elektrische voertuigen maken wereldwijd een ongekende bloei door. Volgens Statista-projecties, voor 2028 De verwachting is dat de markt voor elektrische voertuigen dit zal bereiken 17.07 miljoen eenheden, met een geschatte marktwaarde van $906.7 miljard. Deze exponentiële groei gaat gepaard met een toenemende vraag naar gespecialiseerde kabels voor elektrische voertuigen die zijn ontworpen om te voldoen aan de unieke uitdagingen die elektrische voertuigen met zich meebrengen in vergelijking met auto's met interne verbranding..

Inhoudsopgave

- Toepassing en prestaties van gespecialiseerde kabels voor elektrische voertuigen

- Hoogspanningsbedrading in elektrische voertuigen

- Selectie en vereisten van gespecialiseerde kabels voor elektrische voertuigen

- Conclusie

Toepassing en prestaties van gespecialiseerde kabels voor elektrische voertuigen

Los gespecialiseerde kabels voor elektrische voertuigen zijn onderverdeeld in twee hoofdcategorieën: single-core en multi-core. Het belangrijkste verschil tussen deze kabels en de kabels die worden gebruikt in voertuigen met verbrandingsmotor ligt in de omgeving waarin ze worden gebruikt..

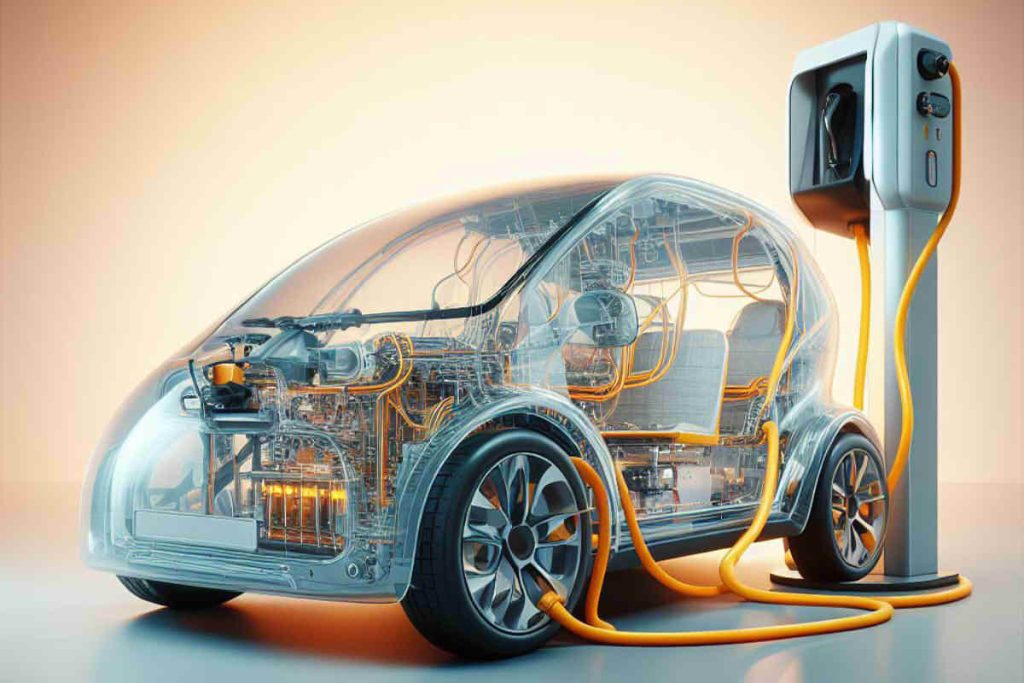

Hoogspanning en stroom

Een van de grootste uitdagingen waarmee kabels voor elektrische voertuigen worden geconfronteerd, is de hoge spanning en stroom die ze moeten weerstaan.. Terwijl traditionele voertuigen werken met 12V-batterijen, Elektrische voertuigen kunnen spanningen bereiken van wel 600/300A, waarvoor kabels met veel hogere spanningswaarden nodig zijn.

Grote diameter en grote hoeveelheid kabels

Elektrische voertuigen bevatten een verscheidenheid aan componenten, als hoogspanningsomvormers, transformatoren, laagspanningsbatterijen, compressoren voor airconditioning, elektrische verwarmingssystemen en stroomverdeeleenheden, allemaal met kabels verbonden. Deze componentdichtheid resulteert in een groot aantal kabels in een beperkte ruimte.

Blootstelling aan het milieu

Los Kabels voor het opladen van elektrische voertuigen worden gedurende langere tijd blootgesteld, die strenge eisen stelt aan de weerstand tegen klimatologische omstandigheden, slijtage, buigen en scheuren.

Hoogspanningsbedrading in elektrische voertuigen

Hoogspanningskabelbomen in elektrische voertuigen worden gekenmerkt door hoge spanning, hoge stroom en een groot aantal geleiders met grote diameter. Uw ontwerp wordt geconfronteerd met uitdagingen op het gebied van routing, veiligheid, de afscherming, gewicht en kosten.

Routering

Vereisten voor het leggen van hoogspanningskabelbomen in een voertuig omvatten::

- Een minimale draaicirkel van 4 maal de buitendiameter van de kabel voor statische belastingen.

- Voor dynamische belastingen, een minimale draaicirkel van 8 maal de buitendiameter van de kabel.

- Een minimale ruimte van niet minder dan 100 mm tussen hoog- en laagspanningsgeleiders.

- De afstand van het uitgangsuiteinde van de hoogspanningsconnector tot het eerste vaste punt mag niet groter zijn 100 mm.

- De afstand tussen aangrenzende vaste punten mag in het algemeen niet groter zijn 150-200 mm.

- De harnassen van hoogspanningskabels zoveel mogelijk onder het voertuig worden geplaatst.

- Selectie van zware kabels, zoals siliconenkabels, flexibele verknoopte polyolefinekabels.

Beveiliging

Omdat speciale kabels voor elektrische voertuigen hoge spanning en hoge stroom moeten voeren, Bij de keuze van kabels moet niet alleen rekening worden gehouden met de isolatie die nodig is voor hoogspanning, maar ook de hoge temperatuur die door de stroom wordt gegenereerd. Interne hoogspanningskabels moeten uitstekende vlamvertragende eigenschappen hebben. Ook, vereisen elektromagnetische afscherming om elektromagnetische interferentie van hoge spanning en grote wisselstroom naar elektrische componenten en elektronische apparaten te voorkomen.

Gewicht en kosten

In het geval van elektrische voertuigen, Gewichtsvermindering is essentieel om de autonomie te verbeteren. Daarom, Het doel is om het gewicht van kabelbomen te minimaliseren door de keuze van geschikte materialen. Dit omvat de keuze van aluminium geleiders en isolatiematerialen met lage dichtheid en dunwandige verwerking.

Milieuvriendelijk

Hoogspanningskabelbomen in elektrische voertuigen moeten gemaakt zijn van materialen met een lage vluchtigheid, lage VOS (vluchtige organische stoffen) en weinig geur.

Selectie en vereisten van gespecialiseerde kabels voor elektrische voertuigen

Kabels voor elektrische voertuigen moeten aan een aantal specifieke eisen voldoen, als weerstand tegen hoge en lage temperaturen, olie- en waterbestendigheid, vlamvertraging, treksterkte en UV-stralingsbestendigheid. Veel voorkomende materialen zijn onder meer TPE, TPU, XLPO, NBR+PVC, neopreenrubber en siliconenrubber.

TPE (Thermoplastisch elastomeer)

De TPE (thermoplastische elastomeren), ook bekend als thermoplastisch rubber, worden gebruikt in oplaadpistoolkabels voor elektrische voertuigen. Ze hebben voordelen zoals een eenvoudige verwerking, lage dichtheid en gematigde prijs. De kabels zijn zeer flexibel en voldoen aan bestaande normen. Hoe dan ook, Ze hebben nadelen zoals een lage weerstand tegen hoge temperaturen en een slechte weerstand tegen olie- en weersomstandigheden..

TPU (Thermoplastisch polyurethaanelastomeer)

de tpu (elastomeer thermoplastisch polyurethaan) Het wordt gebruikt in de kabels van laadstations voor elektrische voertuigen. Dit materiaal biedt een uitstekende treksterkte, sterkte en duurzaamheid, bovendien milieuvriendelijk. Hoe dan ook, kan moeilijker te verwerken zijn en heeft hogere kosten.

PVC (Gechloreerd polyurethaan) Elastomeer

pvc (gechloreerd polyurethaan) Het wordt gebruikt in laadkabels voor elektrische voertuigen en wordt gekenmerkt door zijn brandwerendheid, isolatie, weerstand tegen zuren en oliën, gemakkelijke verwerking en betaalbare kosten. Hoe dan ook, produceert bij verbranding zwarte rook en waterstofchloridegas.

Siliconenrubber

Kabels van siliconenrubber staan bekend om hun hittebestendigheid, naar de kou, aan klimatologische omstandigheden, zijn ondoordringbaarheid en flexibiliteit. Ze zijn geschikt voor een breed temperatuurbereik en ruwe omgevingen. Hoe dan ook, Ze zijn niet oliebestendig en kunnen duurder zijn.

XLPE (Vernet polyethyleen)

De XLPE (verknoopt polyethyleen) biedt meer flexibiliteit en goed elektrische isolatie voor kabels tegen een laag gewicht en tegen een redelijke prijs. Hoe dan ook, De hittebestendigheid is beperkt en het kan moeite hebben om kleurverschillen tussen batches te beheersen..

Conclusie

Gespecialiseerde kabels voor elektrische voertuigen zijn essentiële componenten die vanwege de hoge spanning met unieke uitdagingen worden geconfronteerd, hoge stroom- en blootstellingsomstandigheden. Vooruitgang in materiaaltechnologie, als TPE, TPU, PVC, siliconen en XLPE, maken het mogelijk om deze uitdagingen aan te gaan en bij te dragen aan het aanhoudende succes van de elektrische voertuigindustrie.. Terwijl de markt voor elektrische voertuigen in indrukwekkend tempo blijft groeien, Innovatie op het gebied van gespecialiseerde kabels is essentieel om de elektrische mobiliteit te bevorderen richting een duurzamere en efficiëntere toekomst.