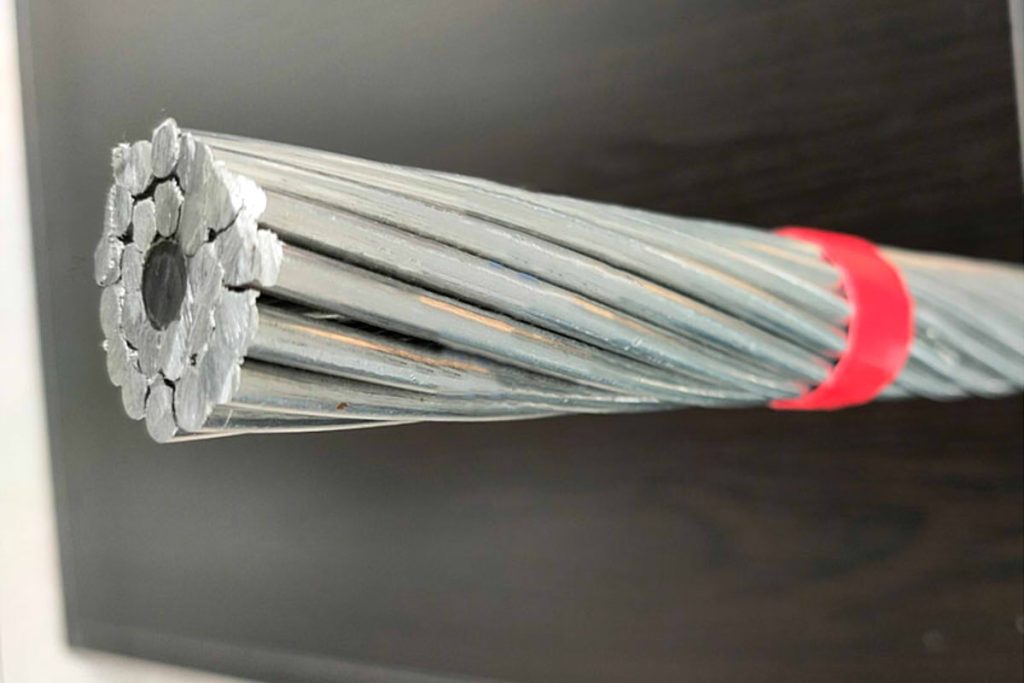

Le nom complet des conducteurs en fibre de carbone est Conducteur en aluminium avec noyau en fibre de carbone composite. (Chauffeurs de l'ACCC). Ces conducteurs aériens Ils ont des caractéristiques telles qu'une haute résistance, faible poids, haut module d'élasticité, faible coefficient de dilatation, mauvais cas, perte d'énergie réduite, capacité de courant élevée, Résistance à la corrosion et longue durée de vie. Ils sont particulièrement adaptés aux environnements corrosifs des zones côtières et minières présentant des niveaux de pollution élevés., où les conducteurs ont tendance à se déplacer.

Le contexte de développement de ces conducteurs est dû au fait que les capacités de transport des lignes électriques existantes ne peuvent plus répondre à la croissance rapide de la charge.. Remplacer les conducteurs existants par d’autres de plus grande section et capacité de charge ou construire de nouvelles lignes spécialisées est devenu impératif..

La méthode traditionnelle de démantèlement des anciennes lignes, Modifier les pylônes puis installer de nouveaux conducteurs coûte cher et implique de longs délais.. Pour remédier à ces contradictions, Une méthode de construction du projet a été recherchée qui exploite au mieux les tracés des lignes existantes, Minimiser le besoin de modifications de la tour et, en même temps, augmenter considérablement la capacité de transport des lignes. Dans cette situation, surgir Câbles ACCC.

Les ACCC conducteurs présentent de nombreux avantages, mais aussi quelques inconvénients. Par exemple, la plupart des conducteurs en fibre de carbone ont un simple noyau en fibre de carbone, les rendant sujets aux dommages lors de l’installation. Étant donné que les dommages se produisent à l'intérieur du conducteur toronné en aluminium, Il est souvent difficile à détecter et peut présenter des risques de sécurité lors de son exploitation future.. Une version avec un noyau en fibre de carbone tressée serait en cours de développement..

Problèmes possibles dans la construction des conducteurs ACCC

Type de défaut 1: Bavures à la surface

Description du cas

Lors de la rénovation et de l'augmentation de capacité d'une ligne aérienne de transport Câble HT pour 500 kV, Le câble en acier avec une âme en aluminium a été remplacé par des conducteurs en fibre de carbone. lors de la construction, lors de l'inspection des ACCC conducteurs avec de la fibre de carbone à la réception, des bavures ont été trouvées à la surface des conducteurs.

Analyse des causes

Le fabricant a commis des défauts dans le processus de production et de transformation, ce qui a entraîné l'apparition de bavures à la surface des conducteurs.

Conséquences

Une fois la ligne opérationnelle, Les bavures peuvent provoquer des effets corona et une décharge de la pointe.

Suggestion

Après avoir reçu le matériel, Une inspection approfondie doit être effectuée pour chaque bobine.

Type de défaut 2: Rupture de fil

Description du cas

Lors de la rénovation et de l'augmentation de capacité d'une ligne aérienne de transport 500 kV, Le câble ACSR a été remplacé par le câble ACCC. lors de la construction, les conducteurs avaient des fils cassés, bien qu'aucun signe de stress n'ait été trouvé lors de l'installation.

Analyse des causes

Le fabricant a commis des défauts dans le processus de production et de transformation, ce qui faisait que les conducteurs présentaient déjà des ruptures de brins à leur sortie d'usine.

Conséquences

Une fois la ligne opérationnelle, Ces ruptures peuvent conduire à des brins dispersés et à des pertes de conducteurs..

Suggestion

Après avoir reçu le matériel électrique, Une inspection approfondie doit être effectuée pour chaque bobine, en accordant une attention particulière aux sections de trois intersections.

Type de défaut 3: Renflement des conducteurs

Description du cas

Lors d'un projet de rénovation et d'augmentation de capacité sur une ligne de transport 220 kV, Les conducteurs en acier d'origine de type 1 × LGJ-400/35 avec une âme en aluminium ont été remplacés par des conducteurs en fibre de carbone de type 1 × JRLX/T-400.. Lors de la construction de la ligne, un phénomène de renflement a été observé dans les conducteurs.

Analyse des causes

Les conducteurs en fibre de carbone sont composés d'un noyau interne en fibre de carbone et d'un noyau externe en aluminium tressé.. Pendant le processus de pose ou de tension, à cause des tensions, La surface en aluminium des conducteurs en fibre de carbone subit un “allongement au fluage”. Cela signifie qu'il y a des espaces entre les brins d'aluminium, et la tension provoque le resserrement des fils, réduire les espaces. Bien que la longueur du conducteur ne change pas, celui-ci s'étire. Noyau interne en fibre de carbone, en raison de sa haute résistance, a une déformation minime. Par conséquent, les fils extérieurs en aluminium et le noyau intérieur en fibre de carbone subissent un glissement relatif, ce qui peut entraîner un renflement des brins d'aluminium à la surface du conducteur.

Conséquences

(1) Le renflement des brins d'aluminium des conducteurs en fibre de carbone est difficile à réparer dans les lignes d'exploitation, et quand les fils d'aluminium se détachent, le noyau en fibre de carbone est exposé à l'air pendant de longues périodes, ce qui peut être préjudiciable dans des environnements d'exploitation difficiles.

(2) Après le renflement des fils d'aluminium, Les variations de tension pendant le fonctionnement peuvent provoquer des tensions inégales dans les couches superficielles des fils d'aluminium., ce qui peut entraîner la rupture des fils d'aluminium.

Suggestions

(1) Différents fabricants de conducteurs peuvent avoir des spécifications de traitement différentes, ce qui peut entraîner différents niveaux de tension dans les conducteurs finis. Avant l'installation, Coordonnez-vous avec le fabricant et suivez strictement ses exigences d’installation pour l’acheminement et la tension des conducteurs..

(2) Pendant la pose et la tension de la construction, Des outils de pré-tressage spéciaux doivent être utilisés pour réduire l'utilisation de têtes de tension et de tendeurs., évitant ainsi la concentration des tensions.

(3) Lors de la construction de sections à fortes contraintes, avant de marquer la section à tendre, et tant que la longueur le permet, L'excédent de conducteur côté tension doit être coupé, afin que les fils d'aluminium qui subissent le “allongement au fluage” avoir la possibilité de jouir au point de coupe.

Type de défaut 4: Rupture de conducteur

Description du cas

Lors d'un projet de rénovation et d'augmentation de capacité sur une ligne de transport 220 kV, ont été remplacés conducteurs en aluminium taper 2 × Acier LGJ-300/25 avec âme en aluminium par conducteurs ACCC de type fendu en fibre de carbone 240/30. Lors de la construction de la ligne, des ruptures de conducteur se sont produites. Toutes les ruptures se sont produites dans la zone de connexion des conducteurs d'épissure de tension, fermer la pince de ligne de tension, après installation sur ligne aérienne par technique de pré-tension.

Analyse des causes

Les causes des ruptures ont été déterminées grâce à des tests associés et à l'analyse des connexions de tension rompues.. D'après les résultats des tests, La cause principale était que la résistance à l'écrasement radial de l'âme en fibre de carbone du conducteur ne répondait pas aux normes..

Un noyau composé d'au moins 100 mm de longueur doivent être chargés uniformément à une vitesse de chargement de 1 mm/min une 21 mm/min jusqu'à l'échec. Et le noyau composite doit résister à une pression d'au moins 30 kN sans fissures ni décollements aux extrémités. Cependant, Les tests ont montré que les conducteurs en fibre de carbone de ce modèle ne répondaient pas à cette exigence, puisque le fabricant des conducteurs en fibre de carbone ne pouvait pas répondre aux normes concernant la résistance à l'écrasement radial des âmes en fibre de carbone qu'ils produisaient.

Conséquences

Rupture de conducteurs.

Suggestion

Il est recommandé que lors de la construction de conducteurs en fibre de carbone, les réglementations relatives à la technique de construction des conducteurs en fibre de carbone avec âmes composites en fibre de carbone soient strictement respectées..

Type de défaut 5: Rayures sur la surface externe

description du défaut

Lors d'un projet de rénovation et d'augmentation de capacité sur une ligne de transport 500 kV, Les conducteurs en acier LGJ-400/35 d'origine avec âme en aluminium ont été remplacés par des conducteurs en fibre de carbone JLRX/F2A-460/40-26.. Lors de l'inspection finale de la ligne après l'achèvement de la construction, des usures et des fissures ont été découvertes sur les conducteurs.

Analyse des causes

Les conducteurs ont subi des rayures et des dommages dus au frottement contre des objets pointus pendant le transport et l'installation., entraînant des dommages à la couche externe en aluminium souple des conducteurs en fibre de carbone.

Conséquences

Ces défauts affectent la qualité esthétique des conducteurs et peuvent provoquer une couronne électrique.. Dans les cas graves, les conducteurs peuvent brûler et, en dernier recours, provoquer des accidents de rupture de câble.

Suggestion

Il est recommandé d'effectuer une inspection détaillée de chaque bobine de conducteurs après leur arrivée sur le chantier et une inspection complémentaire après l'installation des conducteurs..

Type de défaut 6: Séparation des fils

description du défaut

Lors d'un projet de rénovation et d'augmentation de capacité sur une ligne de transport 500 kV, Les conducteurs ACSR d'origine de type LGJ-400/35 ont été remplacés par des conducteurs ACCC JLRX/F2A-460/40-26.. Lors de l'inspection finale de la ligne après l'achèvement de la construction, des sections de conducteurs avec des brins séparés ont été découvertes.

Analyse des causes

La séparation des fils dans les conducteurs était due à deux raisons principales. Lors de l'installation des pilotes, certaines sections passaient par des poulies avec des angles d'inclinaison inadéquats ou avec des poulies non compatibles, ce qui a entraîné une compression excessive des conducteurs et une séparation des brins. En outre, lors de l'installation des accessoires, une tension excessive a été appliquée aux conducteurs, ce qui a également provoqué la séparation des fils.

Conséquences

Ces défauts affectent la qualité esthétique des pilotes, peut causer couronne électrique y, dans les cas graves, affecter la résistance des conducteurs.

Suggestion

Il est recommandé d'effectuer une inspection détaillée de chaque bobine de conducteurs après leur arrivée sur le chantier et une inspection complémentaire après l'installation des conducteurs.. En outre, Une attention particulière doit être portée lors de l'installation des accessoires pour éviter d'appliquer des contraintes excessives sur les conducteurs.

Type de défaut 7: Porter

description du défaut

Lors d'un projet de rénovation et d'augmentation de capacité sur une ligne de transport 500 kV, Les conducteurs en acier LGJ-400/35 d'origine avec âme en aluminium ont été remplacés par des conducteurs ACCC JLRX/F2A-460/40-26.. Lors de l'inspection finale de la ligne après l'achèvement de la construction, Des marques d'usure circulaires ont été découvertes sur l'extrémité de pré-tension des conducteurs.

Analyse des causes

L'usure circulaire des pilotes était due à deux raisons principales. Premier, pendant le processus de prétension du conducteur, les derniers brins ne sont parfois pas positionnés correctement et des outils comme des tournevis sont utilisés pour les régler, entraînant des rayures. Deuxième, après pré-tension, s'il s'avère que l'emplacement n'est pas correct et que les prétensions doivent être retirées, des mesures de protection adéquates ne sont souvent pas prises, qui endommage les conducteurs lors du processus de suppression des prétensions.

Conséquences

Ces défauts affectent la qualité esthétique des pilotes, peut provoquer une couronne électrique et, dans les cas graves, affecter la résistance des conducteurs.

Suggestion

Il est recommandé d'accorder une attention particulière à l'inspection des conducteurs à proximité des zones de prétension et de renforcer les mesures de protection pendant le processus de suppression des prétensions pour éviter d'endommager les conducteurs..

résumé

A travers la synthèse des déficiences constatées dans les conducteurs en fibre de carbone, Deux problèmes principaux ont été identifiés:

- Problèmes de qualité de la fibre de carbone: En raison du manque de respect strict des normes et réglementations par les fabricants, les produits ont été fabriqués avec des paramètres non conformes. Cela a généré des risques imprévisibles pendant le processus de construction et pendant l'exploitation de la ligne..

- Problèmes dans la technique de construction: Certaines entreprises de construction continuent d'utiliser des méthodes de construction traditionnelles destinées aux conducteurs conventionnels. Cela a conduit à des problèmes tels que le renflement, rupture de fil et même rupture de conducteur dans les conducteurs en fibre de carbone.

Ces deux problèmes ont généré des risques de sécurité importants lors de l'exploitation des lignes., surtout le problème de qualité du produit. Selon les cas actuels, Le principal problème est que les tiges en fibre de carbone ne répondent pas aux exigences réglementaires. Puisque les tiges en fibre de carbone sont la partie porteuse, Toute non-conformité des biellettes carbone entraîne inévitablement une diminution des performances mécaniques des haut-parleurs.. Même si la technique de construction est adéquate, Des accidents de casse sont susceptibles de se produire en cas de mauvaises conditions de fonctionnement.

Donc, Il est préférable de choisir des conducteurs ACCC parmi une Fabricant de câbles aériens fiable comme ZMS. Conducteurs ACCC avec fibre de carbone, en tant que conducteurs de nouvelle génération, offrir des avantages significatifs pour le renouvellement et l’augmentation de la capacité des lignes électriques. On s'attend à ce qu'à l'avenir, dans l'industrie des lignes électriques, être utilisé massivement pour le renouvellement et l’augmentation de capacité des anciennes lignes.