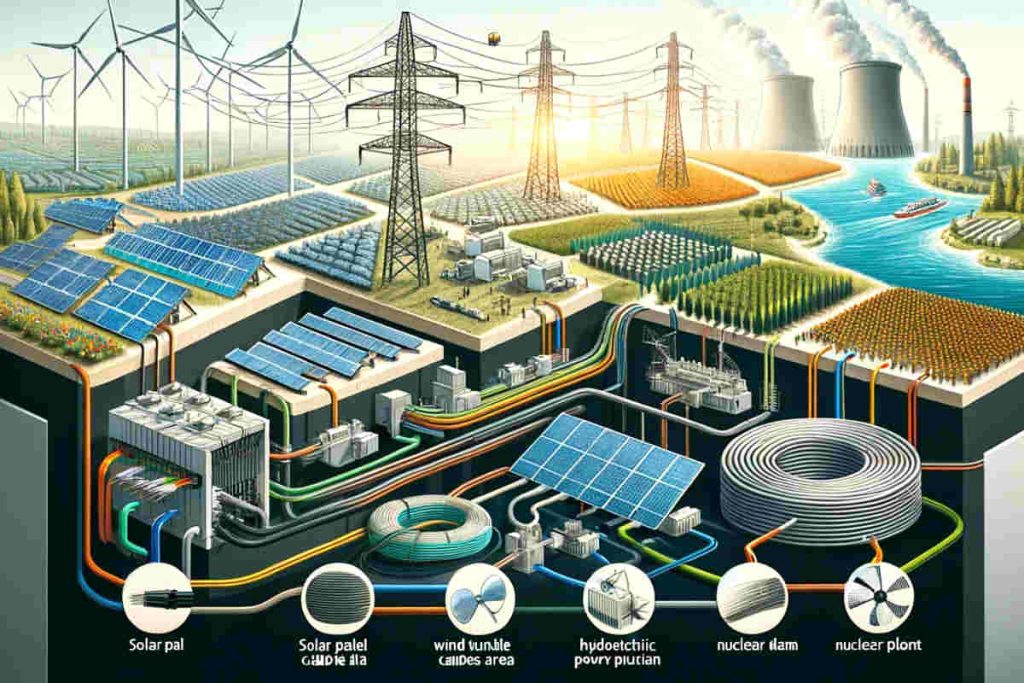

En la era actual de transición energética, los sistemas de almacenamiento de energía (SAE) se han convertido en un pilar fundamental para garantizar la estabilidad de la red eléctrica, integrar fuentes renovables como la solar y el eólico, y optimizar el consumo de energía en hogares, industrias y comunidades. Sin embargo, muchos proyectos de almacenamiento fallan en prestar la atención necesaria a un componente aparentemente sencillo pero crucial: los cables. Los cables no son meramente «conductores de electricidad»; son el sistema circulatorio del SAE, responsable de transmitir la energía de forma segura, eficiente y duradera. Elegir el cable incorrecto puede llevar a sobrecalentamientos, pérdidas energéticas, fallos en el sistema, riesgos de incendio y hasta la invalidación de garantías. Por ello, en este blog, profundizaremos en cómo seleccionar el cable adecuado para tu sistema de almacenamiento de energía, abordando todos los factores clave, normativas aplicables y recomendaciones prácticas adaptadas a diferentes escenarios. ¡Sigue leyendo para evitar errores costosos y maximizar el rendimiento de tu SAE!

Por qué los cables son esenciales para el rendimiento y seguridad de los sistemas de almacenamiento de energía

Antes de entrar en los detalles de la selección, es fundamental entender por qué los cables son un componente irreemplazable en los sistemas de almacenamiento de energía. A diferencia de los cables utilizados en redes eléctricas tradicionales, los cables para SAE deben enfrentar condiciones operativas específicas: corrientes variables (especialmente en sistemas conectados a renovables), ciclos de carga y descarga frecuentes, y a veces entornos hostiles (temperaturas extremas, humedad, exposición a químicos o radiación solar).

Primero, la seguridad. Un cable inadecuado puede sobrecalentarse por exceso de corriente, lo que provoca la degradación del aislamiento, el riesgo de cortocircuito y, en el peor de los casos, incendios. Según datos de la Asociación Internacional de Seguridad Eléctrica (IEC), más del 30% de los fallos en sistemas de almacenamiento de energía se deben a problemas relacionados con cables y conectores.

Segundo, el rendimiento energético. Los cables con resistencia eléctrica elevada originan pérdidas de energía en forma de calor, lo que reduce la eficiencia del SAE. En un sistema industrial de gran escala, estas pérdidas pueden traducirse en miles de euros al año. Por ejemplo, un cable de cobre con sección transversal insuficiente en un SAE de 1 MWh puede generar pérdidas del 5-8%, lo que significa una reducción significativa en la energía utilizable.

Tercero, la durabilidad y el costo a largo plazo. Los cables de baja calidad requieren reemplazos frecuentes, lo que incrementa los costos de mantenimiento y la downtime del sistema. Por el contrario, un cable adecuado, seleccionado según las necesidades específicas del SAE, puede tener una vida útil de 15-20 años, alineada con la vida de los componentes principales del almacenamiento (como baterías o invertidores).

En resumen, los cables son el «hueso estructural» del SAE: su correcta selección no es un gasto adicional, sino una inversión que garantiza seguridad, eficiencia y rentabilidad a largo plazo.

Factores clave para seleccionar cables para sistemas de almacenamiento de energía: Guía paso a paso

La selección de cables para SAE no es un proceso genérico; depende de una combinación de factores técnicos, operativos y ambientales. A continuación, analizamos cada uno de ellos en detalle, con ejemplos prácticos para diferentes tipos de sistemas (residenciales, comerciales e industriales).

1. Capacidad de corriente (Ampacidad): El factor fundamental para evitar sobrecalentamientos

La ampacidad se refiere a la cantidad máxima de corriente que un cable puede conducir de forma segura sin sobrepasar los límites de temperatura establecidos por las normativas. Este factor es el más crítico, ya que la corriente excedente provoca la degradación del aislamiento y los fallos mencionados anteriormente.

Para calcular la ampacidad necesaria, debes tener en cuenta dos valores clave del SAE: la corriente nominal del sistema y la corriente de pico. La corriente nominal es la corriente que circula durante el funcionamiento normal, mientras que la corriente de pico ocurre en situaciones de carga/descarga rápida (por ejemplo, durante un apagón o un pico de consumo). En general, el cable debe soportar al menos el 125% de la corriente nominal (según la normativa NEC 480 para sistemas de baterías) para cubrir las situaciones de pico.

Ejemplo práctico: Un sistema residencial de 5 kWh con invertidor de 3 kW (corriente nominal = 3000 W / 230 V = 13 A) requiere un cable con ampacidad mínima de 13 A x 1,25 = 16,25 A. En este caso, un cable de cobre AWG 12 (sección 3,31 mm²) es adecuado, ya que su ampacidad es de 20 A en entornos cerrados.

Otro ejemplo: Un sistema industrial de 100 MWh con corriente nominal de 500 A. La ampacidad mínima requerida es 500 A x 1,25 = 625 A. Aquí, se recomienda un cable de cobre de sección 300 mm² (ampacidad de 630 A) o un cable de aluminio de 400 mm² (ampacidad similar, pero con menor costo).

También es importante considerar el efecto de agrupación: si varios cables se instalan juntos en un canal o tubo, la disipación de calor se reduce, por lo que es necesario aumentar la sección transversal del cable (generalmente un 20-30% más) para mantener la ampacidad. Por ejemplo, tres cables AWG 10 (ampacidad 30 A) instalados juntos requieren ser reemplazados por cables AWG 8 (ampacidad 40 A) para evitar sobrecalentamientos.

2. Tensión nominal: Adaptarse al tipo de sistema (CC o CA) y su voltaje

Los sistemas de almacenamiento de energía pueden operar en corriente continua (CC) o corriente alterna (CA), y el cable debe ser compatible con el voltaje nominal del sistema para garantizar la integridad del aislamiento y evitar fugas de corriente.

Para sistemas de CC (los más comunes en almacenamiento con baterías, como Li-ion o plomo-ácido), el cable debe tener un rating de tensión CC superior al voltaje máximo del banco de baterías. Por ejemplo, un banco de baterías Li-ion de 48 V (voltaje máximo de carga 54 V) requiere un cable con rating de 600 V CC, ya que es el estándar más común y ofrece un margen de seguridad.

Para sistemas de CA (generalmente conectados a la red eléctrica o a invertidores), el cable debe cumplir con el rating de tensión CA del país. En Europa, el estándar es 400 V (tensión trifásica) o 230 V (monofásica), por lo que los cables deben tener un rating mínimo de 600/1000 V CA.

Un error común es utilizar cables de CA para sistemas de CC: aunque la tensión nominal pueda ser similar, el aislamiento de los cables de CA no está diseñado para resistir la polaridad constante de la CC, lo que puede llevar a la degradación del material con el tiempo. Por el contrario, los cables de CC son adecuados para CA en algunos casos, pero su costo es generalmente mayor, por lo que no es una solución económica.

3. Material conductor: Cobre vs. aluminio, ventajas y desventajas

Los dos materiales más utilizados para los conductores de cables en SAE son el cobre y el aluminio. Cada uno tiene características que lo hacen adecuado para diferentes escenarios, y la elección depende de factores como costo, peso, ampacidad y facilidad de instalación.

Cobre: Es el material ideal para cables de SAE debido a su baja resistencia eléctrica (1,72 x 10⁻⁸ Ω·m), alta ductilidad (fácil de doblar y conectar) y resistencia a la corrosión. Sus ventajas principales son:

- Menores pérdidas energéticas en comparación con el aluminio.

- Mayor ampacidad por unidad de sección transversal (un cable de cobre de 10 mm² tiene la misma ampacidad que un aluminio de 16 mm²).

- Menor riesgo de oxidación en las conexiones, lo que reduce los problemas de resistencia adicional.

Su principal desventaja es el costo: el cobre es entre 3-4 veces más caro que el aluminio, lo que lo hace menos competitivo en sistemas de gran escala.

Aluminio: Es una alternativa económica, especialmente para proyectos industriales o comerciales con largas distancias de cableado. Sus características son:

- Costo reducido (aproximadamente 0,8 €/kg vs. 3,5 €/kg del cobre).

- Peso menor (2,7 g/cm³ vs. 8,96 g/cm³ del cobre), lo que facilita la instalación en alturas o largas distancias.

Sin embargo, tiene desventajas que requieren atención:

- Mayor resistencia eléctrica (2,83 x 10⁻⁸ Ω·m), por lo que necesita secciones transversales más grandes para igualar la ampacidad del cobre.

- Mayor tendencia a la oxidación: el óxido de aluminio es resistente eléctricamente, por lo que las conexiones deben ser tratadas con compuestos antioxidantes y utilizar terminales específicos (como los de cobre-clad).

- Menor ductilidad: es más propenso a romperse con doblados repetidos, lo que limita su uso en sistemas con instalaciones complejas.

Recomendaciones: Para sistemas residenciales o pequeños comerciales (hasta 100 kWh), el cobre es la mejor opción por su fiabilidad y bajo mantenimiento. Para sistemas industriales (más de 1 MWh) o largas distancias (más de 50 m), el aluminio puede ser una alternativa económica, siempre que se utilicen conexiones adecuadas y se aumente la sección transversal.

4. Aislamiento: Protección contra el entorno y riesgos eléctricos

El aislamiento es la capa exterior del cable que separa el conductor del entorno y previene fugas de corriente, cortocircuitos y contactos accidentales. Su elección depende del entorno de instalación (interior, exterior, húmedo, corrosivo) y de las temperaturas operativas del SAE.

Los materiales de aislamiento más comunes son:

- PVC (Polivinilcloruro): Es el material más económico y utilizado en instalaciones interiores secas. Tiene una temperatura máxima de operación de 70-90 °C y es resistente a los impactos, pero no es adecuado para entornos húmedos, exteriores o expuestos a radiación solar (se degrada con el tiempo). Ideal para sistemas residenciales instalados en garajes o cuadros eléctricos.

- XLPE (Polietileno reticulado): Es el estándar para sistemas de almacenamiento de energía, gracias a su alta resistencia a la temperatura (hasta 90-125 °C), impermeabilidad y resistencia a la corrosión y la radiación UV. Es adecuado para instalaciones exteriores, húmedas (como sótanos o zonas costeras) y sistemas con altas temperaturas de operación (como baterías Li-ion que generan calor durante la carga). Su único inconveniente es el costo mayor que el PVC, pero su durabilidad lo compensa.

- EPR (Elastómero de propileno etileno): Es un material flexible y resistente a altas temperaturas (hasta 150 °C), ideal para sistemas de almacenamiento móviles (como los utilizados en vehículos eléctricos o proyectos temporales) o instalaciones donde el cable debe doblarse frecuentemente. También es resistente a los químicos, por lo que se usa en industrias con exposición a solventes o aceites.

- Silicona: Utilizado en sistemas con temperaturas extremas (hasta 200 °C), como los SAE conectados a generadores de energía solar concentrada o procesos industriales con calor intenso. Es muy caro, por lo que su uso está limitado a aplicaciones específicas.

Además del material de aislamiento, es importante considerar la capa de blindaje en entornos con interferencias electromagnéticas (EMI). Los cables blindados (con malla de cobre o aluminio) previenen que el SAE se vea afectado por equipos electrónicos cercanos (como motores o comunicaciones) y viceversa. Esto es crucial en sistemas de almacenamiento conectados a redes inteligentes o sistemas de monitoreo.

5. Entorno de instalación: Adaptarse a condiciones extremas

El entorno donde se instala el cable determina en gran medida su selección, ya que factores como temperatura, humedad, radiación solar, corrosión y exposición a animales o impactos pueden afectar su rendimiento y vida útil. A continuación, recomendaciones para escenarios comunes:

- Instalaciones interiores secas (cuadros eléctricos, garajes): Cables con aislamiento PVC o XLPE, sin necesidad de blindaje. Priorizar la ampacidad y la facilidad de instalación.

- Instalaciones exteriores (jardines, techos con paneles solares): Cables con aislamiento XLPE resistente a UV, impermeables y con capa de protección contra roedores (como尼龙编织). Si la instalación es en zonas frías (bajo los -20 °C), elegir cables con aislamiento flexible (como EPR) para evitar que se queden duros y se rompan.

- Entornos húmedos o corrosivos (zonas costeras, sótanos inundables): Cables con aislamiento XLPE o EPR, blindados con malla de cobre y revestimiento exterior resistente a la salinidad o los químicos. También es recomendable utilizar cables con conductor de cobre tinned (recubierto de estaño) para aumentar la resistencia a la corrosión.

- Entornos industriales (fábricas, plantas de tratamiento): Cables con aislamiento resistente a químicos (EPR o silicona), blindados para EMI y con revestimiento antiimpacto. Si hay exposición a altas temperaturas, elegir materiales con temperatura máxima de operación superior a 125 °C.

- Instalaciones subterráneas: Cables con revestimiento de polietileno (PE) resistente a la presión y a la corrosión del suelo. Es necesario protegerlos con tubos de PVC o acero para evitar daños por excavaciones o presión del terreno.

6. Normativas y estándares: Cumplimiento para garantizar seguridad y fiabilidad

El cumplimiento de las normativas y estándares es obligatorio para cualquier proyecto de sistemas de almacenamiento de energía, ya que garantiza que los cables sean seguros y compatibles con los demás componentes del sistema. Los estándares más importantes a considerar son:

- IEC (Comité Electrotécnico Internacional): Las normas IEC 60228 (conductores de cables) y IEC 60502 (cables para instalaciones eléctricas) establecen los requisitos para la calidad de los conductores, el aislamiento y la ampacidad. Para sistemas de baterías, la norma IEC 62133 es crucial, ya que regula la seguridad de los componentes relacionados con la energía almacenada.

- NEC (Código Nacional Eléctrico de EE.UU.): Es el estándar de referencia en América Latina y EE.UU. La sección 480 del NEC se enfoca específicamente en los sistemas de almacenamiento de energía, estableciendo requisitos para la ampacidad de los cables (mínimo 125% de la corriente nominal), las conexiones y la protección contra cortocircuitos.

- UNE (Normas Españolas): En España, las normativas UNE 211000 (instalaciones eléctricas en edificios) y UNE EN 50525 (cables para sistemas de energía renovable) son aplicables. También es necesario cumplir con el Real Decreto 842/2021, que regula la integración de sistemas de almacenamiento en la red eléctrica.

- UL (Underwriters Laboratories): Las certificaciones UL (como UL 44) garantizan que los cables han pasado pruebas de seguridad contra incendios, sobrecalentamientos y cortocircuitos. Esta certificación es especialmente importante para proyectos comerciales, ya que muchas aseguradoras requieren su cumplimiento.

El no cumplimiento de estas normativas puede tener consecuencias graves: desde la invalidación de la garantía del sistema hasta sanciones económicas o riesgos para la seguridad de las personas. Por ello, siempre es recomendable trabajar con proveedores de cables que tengan las certificaciones correspondientes y consultar a un ingeniero eléctrico especializado en sistemas de almacenamiento.

Mitos comunes al seleccionar cables para sistemas de almacenamiento: ¿Qué evitar?

A pesar de la importancia de la selección de cables, existen muchos mitos y errores comunes que pueden llevar a decisiones incorrectas. A continuación, desmitificamos los más frecuentes:

Mito 1: «Cuanto más grueso el cable, mejor»

Si bien una sección transversal insuficiente es un problema, un cable excesivamente grueso no solo incrementa el costo, sino que también dificulta la instalación (es menos flexible) y ocupa más espacio en cuadros eléctricos o canales. La clave es seleccionar el cable según la ampacidad calculada, sin sobredimensionar innecesariamente. Por ejemplo, un sistema residencial de 5 kWh no necesita un cable de 16 mm²; un AWG 12 (3,31 mm²) es más que suficiente y mucho más económico.

Mito 2: «Los cables de CA y CC son intercambiables»

Como mencionamos anteriormente, los cables de CA y CC tienen diferentes tipos de aislamiento. El aislamiento de CA está diseñado para resistir la alternancia de polaridad, mientras que el de CC es más resistente a la polaridad constante. Utilizar un cable de CA en un sistema de CC puede llevar a la degradación del aislamiento y fugas de corriente, mientras que un cable de CC en CA es posible, pero su costo es mayor sin beneficios adicionales.

Mito 3: «El aluminio es siempre una alternativa económica a evitar»

El aluminio tiene una mala reputación por los problemas de oxidación en las conexiones, pero esto es un mito si se utilizan terminales adecuados y se siguen buenas prácticas de instalación. En sistemas de gran escala (como plantas de almacenamiento de energía renovable), el aluminio puede reducir los costos de cableado en un 40-50% en comparación con el cobre, sin comprometer la seguridad si se aumenta la sección transversal y se usan compuestos antioxidantes.

Mito 4: «Las normativas son solo un formalismo»

Las normativas no son arbitrarias; se basan en años de investigación y experiencia en fallos de sistemas eléctricos. Cumplirlas garantiza que el cable sea compatible con los demás componentes (invertidores, baterías, interruptores) y que resista las condiciones operativas del SAE. Por ejemplo, la norma NEC 480 exige un margen de seguridad del 125% en la ampacidad para evitar sobrecalentamientos durante picos de corriente: omitir este requisito puede llevar a un fallo del sistema en situaciones críticas (como un apagón).

Mito 5: «Todos los proveedores de cables son iguales»

No es cierto. Muchos proveedores ofrecen cables de baja calidad con conductores de cobre reciclado (con mayor resistencia) o aislamiento de material inferior. Estos cables pueden cumplir con los requisitos nominales a corto plazo, pero su vida útil se reduce drásticamente (de 20 a 5 años). Para evitar esto, elige proveedores con certificaciones IEC, UL o UNE, y pide muestras del cable para verificar la calidad del conductor y el aislamiento.

Ejemplos prácticos de selección de cables para diferentes tipos de sistemas de almacenamiento

Para consolidar los conceptos anteriores, presentamos tres casos prácticos de selección de cables, adaptados a los tipos de sistemas más comunes: residencial, comercial e industrial.

Caso 1: Sistema residencial de 10 kWh con baterías Li-ion

Características del sistema: Banco de baterías Li-ion de 48 V (voltaje máximo 54 V), invertidor de 5 kW (corriente nominal = 5000 W / 230 V = 21,7 A), instalación interior en garaje (entorno seco, temperatura entre 15-30 °C).

Cálculos: Ampacidad mínima = 21,7 A x 1,25 = 27,1 A. Tensión nominal = 54 V CC.

Recomendación de cable: Conductor de cobre AWG 10 (sección 5,26 mm²), aislamiento XLPE (resistente a temperaturas hasta 90 °C), rating de tensión 600 V CC. Certificación UL 44 y cumplimiento con NEC 480.

Consideraciones adicionales: Instalar el cable en canales de PVC para protegerlo de impactos, y utilizar terminales de cobre para evitar oxidación. La longitud del cable entre baterías y convertidor debe ser menor de 10 m para minimizar pérdidas energéticas.

Caso 2: Sistema comercial de 100 kWh para un centro comercial

Características del sistema: Banco de baterías de flujo de vanadio de 400 V (CA), invertidor de 75 kW (corriente nominal trifásica = 75000 W / (√3 x 400 V) = 108,25 A), instalación exterior en el techo (exposición a UV, temperatura entre 0-40 °C), distancia entre baterías y invertidor de 30 m.

Cálculos: Ampacidad mínima = 108,25 A x 1,25 = 135,3 A. Efecto de agrupación (3 cables trifásicos) = aumentar la ampacidad en un 25% → 135,3 A x 1,25 = 169,1 A. Pérdidas energéticas permitidas (máximo 3%) → sección transversal mínima = (ρ x L x I) / (ΔV x S), donde ρ = resistividad del cobre (1,72 x 10⁻⁸ Ω·m), L = 30 m, I = 108,25 A, ΔV = 400 V x 0,03 = 12 V. Resultado: sección mínima 16 mm².

Recomendación de cable: Conductor de cobre de 25 mm² (ampacidad 180 A), aislamiento XLPE resistente a UV, blindaje de malla de cobre (para EMI), rating de tensión 600/1000 V CA. Certificación IEC 60502 y cumplimiento con UNE EN 50525.

Consideraciones adicionales: Instalar el cable en tubos de acero inoxidable para protegerlo de la intemperie, y utilizar conexiones con compuestos antioxidantes. Realizar mediciones de resistencia después de la instalación para verificar que no hay problemas en las uniones.

Caso 3: Sistema industrial de 500 MWh para una planta solar

Características del sistema: Banco de baterías Li-ion de 1500 V (CC), invertidor de 300 MW (corriente nominal = 300.000.000 W / 1500 V = 200.000 A), instalación subterránea y exterior (distancia entre baterías y invertidor de 100 m), entorno corrosivo (cerca de una zona costera).

Cálculos: Ampacidad mínima = 200.000 A x 1,25 = 250.000 A. Debido a la alta corriente, se recomienda usar cables en paralelo (10 cables de 300 mm² cada uno, ampacidad por cable 630 A → 10 x 630 A = 6300 A? No, corrección: para corrientes muy altas, se usan conductores de cobre de gran sección o cables de barra. En este caso, se opta por cables de cobre de 1000 mm² (ampacidad 1200 A) en paralelo: 250.000 A / 1200 A ≈ 208 cables por fase. Pero esto es impráctico, por lo que se recomienda usar cables de barra de cobre de 100 x 10 mm (ampacidad 2500 A) en paralelo: 250.000 A / 2500 A = 100 barras por fase.

Recomendación de cable: Barras de cobre de 100 x 10 mm (conductor), aislamiento EPR resistente a la corrosión, revestimiento de polietileno (PE) para instalación subterránea, rating de tensión 2000 V CC. Certificación IEC 62133 y cumplimiento con NEC 480.

Consideraciones adicionales: Instalar las barras en ductos de acero resistente a la salinidad, realizar pruebas de tensión dieléctrica antes de poner en marcha el sistema, y monitorear la temperatura de las conexiones con sensores de temperatura integrados.

Consejos finales para seleccionar cables y maximizar el rendimiento de tu SAE

La selección de cables para sistemas de almacenamiento de energía es un proceso técnico que requiere atención a los detalles, pero con los conocimientos adecuados, puedes evitar errores costosos y garantizar la seguridad y eficiencia de tu proyecto. A continuación, algunos consejos finales para aplicar en la práctica:

- Realiza un análisis detallado de las necesidades del sistema: Antes de comprar cables, define la corriente nominal y de pico, el voltaje, el entorno de instalación y las distancias entre componentes. Esto te ayudará a calcular la ampacidad y la sección transversal necesarias.

- Consultar a un ingeniero eléctrico especializado: Si el sistema es de gran escala (más de 100 kWh) o el entorno es complejo (corrosivo, temperaturas extremas), es recomendable contratar a un profesional con experiencia en sistemas de almacenamiento. Ellos podrán verificar tus cálculos y recomendar los materiales más adecuados.

- Elije proveedores confiables con certificaciones: No te dejes tentar por cables baratos sin certificaciones. Los proveedores con certificaciones IEC, UL o UNE garantizan que sus productos cumplen con los estándares de seguridad y calidad.

- Prioriza la instalación correcta: Incluso el mejor cable se degrada si se instala mal. Utiliza terminales adecuados, evita doblados excesivos, protege el cable de impactos y corrosión, y realiza pruebas de resistencia y tensión después de la instalación.

- Realiza mantenimiento periódico: Inspecciona los cables y conexiones cada 6-12 meses para detectar signos de degradación (coloración del aislamiento, calor en las uniones, oxidación). Reemplaza cualquier componente que muestre signos de deterioro para evitar fallos.

- Considera el futuro escalado del sistema: Si planeas ampliar tu SAE en el futuro, selecciona cables con una ampacidad mayor que la necesaria actualmente. Esto evitará tener que reemplazar todo el cableado cuando aumentes la capacidad del sistema.

Conclusión: Los cables, una inversión clave para el éxito de tu sistema de almacenamiento

Los sistemas de almacenamiento de energía son una inversión estratégica para adaptarse a la transición energética y garantizar la seguridad energética. Sin embargo, su éxito depende de componentes aparentemente pequeños pero cruciales, como los cables. Elegir el cable adecuado no solo previene riesgos de seguridad (incendios, cortocircuitos), sino que también maximiza la eficiencia energética, reduce los costos de mantenimiento y prolonga la vida útil del sistema.

En este blog, hemos analizado los factores clave para la selección de cables: ampacidad, tensión nominal, material conductor, aislamiento, entorno de instalación y normativas. También hemos desmitificado conceptos erróneos y presentado ejemplos prácticos para diferentes tipos de sistemas. La clave es abordar el proceso de forma técnica, basándose en cálculos precisos y cumpliendo con los estándares aplicables.

Si tienes dudas sobre la selección de cables para tu proyecto de almacenamiento de energía, no dudes en dejar un comentario a continuación o contactar a un profesional especializado. Recuerda: un cable bien seleccionado es la base de un sistema de almacenamiento seguro, eficiente y rentable.

¿Qué experiencia has tenido en la selección de cables para sistemas de almacenamiento? Compártela en los comentarios, ¡estamos ansiosos por saber tu opinión!