El principio de la corrosión de cables de cobre y cables de aluminio se refiere a un proceso químico que ocurre cuando estos cables entran en contacto con el entorno específico, causando la oxidación y daño en la superficie metálica. Estos procesos químicos incluyen principalmente dos mecanismos: corrosión electroquímica y corrosión química.

Tabla de contenidos

- Tipos de Corrosión en Cables

- Factores que Afectan la Corrosión

- Medidas de Prevención de la Corrosión

- Conclusión

Tipos de Corrosión en Cables

Corrosión electroquímica

La corrosión electroquímica ocurre cuando los metales reaccionan con los iones en una solución electrolítica, generando corriente eléctrica que provoca la oxidación y daño en la superficie metálica.

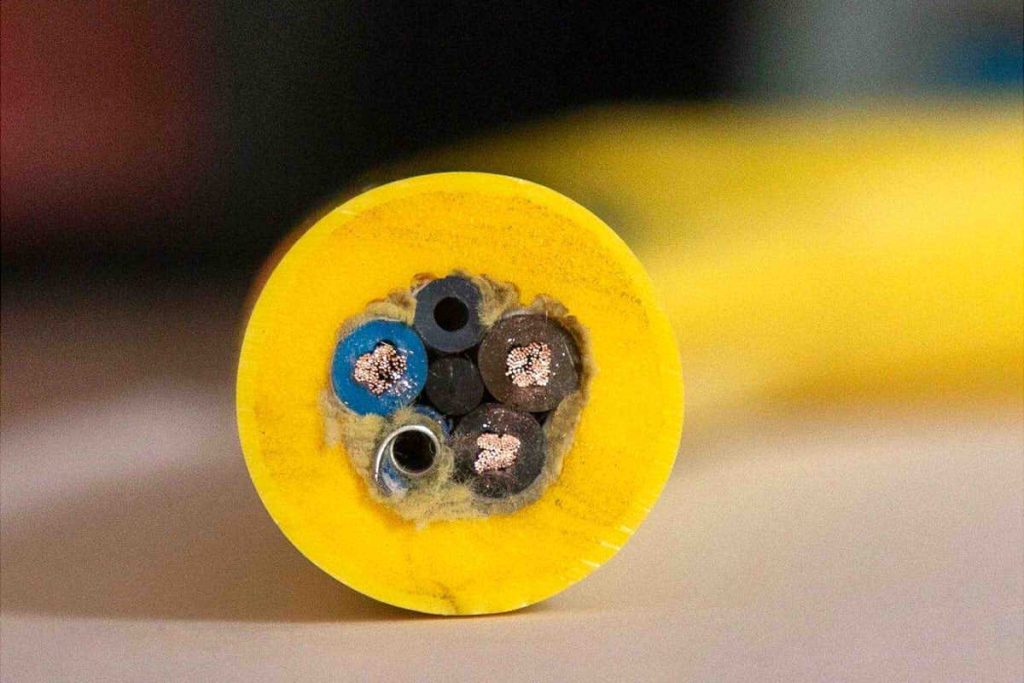

En el caso de los cables eléctricos de metales como cobre y aluminio, actúan como ánodos (metales más activos) en presencia de agua y aire, mientras que los iones de oxígeno en el agua y el aire funcionan como cátodos. En estas condiciones, se forma una capa de óxido en la superficie de los cables de cobre y aluminio.

Debido a la baja conductividad de esta capa de óxido, los iones metálicos en el ánodo liberan electrones, que fluyen a través de la solución electrolítica hacia el cátodo, donde se combinan con los iones de oxígeno para formar óxidos.

Además, los iones metálicos en el ánodo también reaccionan con otros elementos en el agua, como los iones de aluminio que reaccionan con los iones hidroxilo para formar precipitados de hidróxido de aluminio. Estas reacciones causan gradualmente la corrosión y el deterioro de la superficie de cobre y aluminio.

Corrosión química

La corrosión química ocurre cuando los metales reaccionan directamente con sustancias químicas específicas, lo que resulta en la oxidación y daño de la superficie metálica.

Tanto los cables con núcleo de cobre como los de aluminio pueden reaccionar con ciertas sustancias químicas, lo que provoca la corrosión. Por ejemplo, los cables de cobre son susceptibles a la corrosión química por compuestos sulfurados como el dióxido de azufre y el sulfuro de hidrógeno.

Los iones de cobre en la superficie de los cables pueden reaccionar con el dióxido de azufre, produciendo sustancias como el sulfato de cobre y el tiosulfato de cobre, lo que conduce a la corrosión y el cambio de color en la superficie del cable de cobre.

De manera similar, los cables de aluminio pueden verse afectados por agentes oxidantes fuertes, como el oxígeno en soluciones ácidas y el cloro. La película de óxido en la superficie de los cables de aluminio puede ser destruida por el oxígeno o el cloro. Esto expone el metal y provoca reacciones de oxidación, resultando en la corrosión y el daño de los cables de aluminio.

Factores que Afectan la Corrosión

Además de la corrosión electroquímica y la corrosión química mencionadas anteriormente, los cables de cobre y aluminio también pueden ser influenciados por otros factores que intensifican el proceso de corrosión, como:

Temperatura

El aumento de la temperatura acelera la oxidación y el proceso de corrosión de los metales. En entornos de alta temperatura, los iones metálicos tienen una mayor propensión a reaccionar con los iones en la solución, lo que resulta en una velocidad de corrosión más rápida.

Humedad

Los entornos con alta humedad aumentan el contacto entre los metales y el vapor de agua, acelerando la oxidación y la corrosión. En ambientes con alta humedad, la película de óxido en la superficie metálica atrae más humedad, formando una capa electrolítica que facilita la transferencia de electrones y, en consecuencia, acelera la reacción de corrosión.

pH

El pH de la solución también afecta la velocidad de corrosión de los metales. En soluciones ácidas con un pH bajo, la película de óxido en la superficie metálica se disuelve más fácilmente, lo que intensifica la corrosión.

Medidas de Prevención de la Corrosión

Para proteger los cables de cobre y aluminio, que son ampliamente utilizados en diversas aplicaciones industriales y domésticas, se implementan diversas estrategias de prevención. Estas estrategias son esenciales para prolongar la vida útil de los cables y asegurar su funcionamiento eficiente.

Protección por Electrochapado

El electrochapado es una técnica efectiva para proteger los cables de cobre y aluminio. Consiste en aplicar un revestimiento metálico delgado sobre la superficie de estos conductores para los cables. Los materiales comúnmente utilizados para el revestimiento incluyen:

- Estaño: Proporciona una excelente protección contra la corrosión y mejora la soldabilidad de los cables.

- Plata: Aunque más costosa, la plata ofrece una resistencia excepcional a la corrosión y una mejor conductividad eléctrica.

- Zinc: Es un material económico que proporciona una buena protección sacrificándose en lugar del metal base.

Protección Anódica

La protección anódica es un enfoque que utiliza la naturaleza sacrificial de ciertos metales para proteger los cables de cobre y aluminio. Esta técnica implica:

- Colocar ánodos hechos de metales más activos, como el zinc, en proximidad a los cables.

- Estos ánodos se corroen preferentemente, sacrificándose y por lo tanto protegen el cobre y el aluminio.

- Es una técnica muy utilizada en ambientes marinos y en situaciones donde los cables están expuestos a elementos corrosivos severos.

Protección por Recubrimiento

El recubrimiento es una de las formas más directas y versátiles de proteger los cables. Este método incluye:

- Aplicar una capa de material resistente a la corrosión, como pinturas especiales o revestimientos plásticos para cables.

- Estos recubrimientos actúan como una barrera física, impidiendo que los factores ambientales corrosivos entren en contacto directo con el metal.

- Los recubrimientos pueden ser de varios tipos, desde pinturas epoxi hasta polímeros termoplásticos, dependiendo de las condiciones de exposición y requisitos específicos.

Implementando estas medidas, los cables de cobre y aluminio pueden mantener su integridad y funcionalidad a lo largo del tiempo, evitando fallas prematuras y costosas reparaciones o reemplazos. Estas estrategias son cruciales en industrias donde la fiabilidad y la duración de los cables son críticas, como en telecomunicaciones, construcción, y redes eléctricas.

Conclusión

En resumen, la corrosión de los cables de cobre y aluminio se debe principalmente a reacciones químicas con los medios circundantes, lo que conduce a la oxidación y el daño en la superficie metálica. Comprender los principios de la corrosión es crucial para tomar medidas preventivas y prolongar la vida útil de los cables de cobre y aluminio.