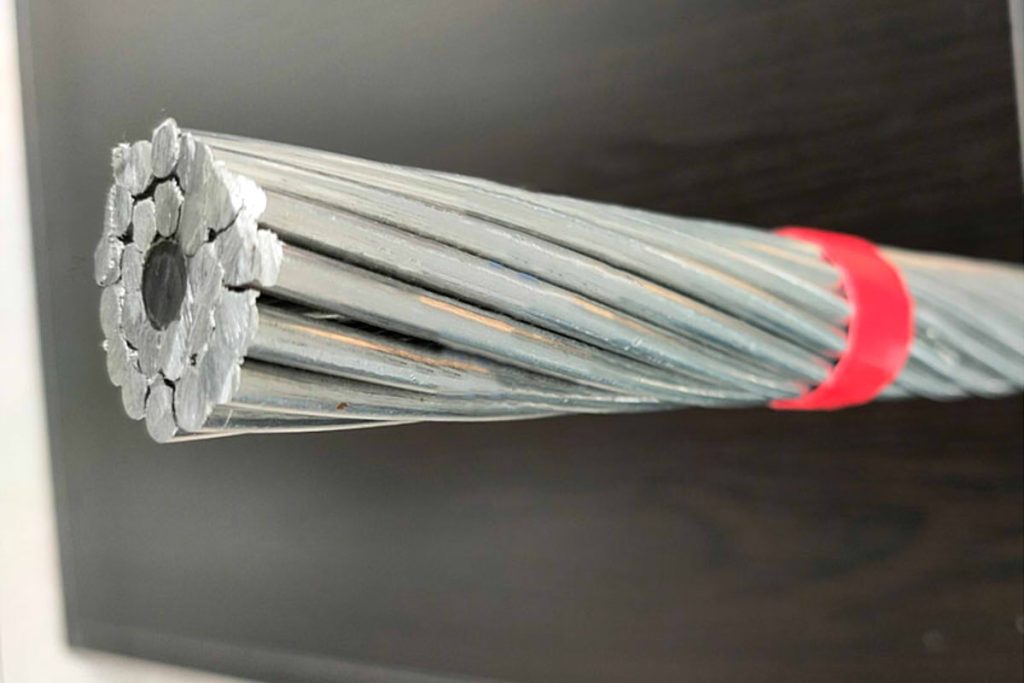

El nombre completo de los conductores de fibra de carbono es Conductores de Aluminio con Alma de Fibra de Carbono Compuesta (ACCC/TW conductores). Estos conductores aéreos tienen características como alta resistencia, bajo peso, alto módulo de elasticidad, bajo coeficiente de expansión, baja sag, pérdida de energía reducida, alta capacidad de corriente, resistencia a la corrosión y una larga vida útil. Son especialmente adecuados para entornos corrosivos en áreas costeras y mineras con altos niveles de contaminación, donde los conductores tienden a moverse.

El contexto del desarrollo de estos conductores se debe a que las capacidades de transmisión de las líneas eléctricas existentes ya no pueden satisfacer el rápido crecimiento de la carga. Reemplazar los conductores existentes por otros de mayor sección transversal y capacidad de carga o construir nuevas líneas especializadas se ha vuelto imperativo.

El método tradicional de desmantelar las antiguas líneas, modificar las torres y luego instalar nuevos conductores resulta costoso y conlleva largos plazos. Para abordar estas contradicciones, se ha buscado un método de construcción de proyectos que aproveche al máximo las rutas de las líneas existentes, minimice la necesidad de modificar las torres y, al mismo tiempo, aumente significativamente la capacidad de transmisión de las líneas. En esta situación, surgen los ACCC cables.

Los ACCC conductores tienen muchas ventajas, pero también algunas desventajas. Por ejemplo, la mayoría de los conductores de fibra de carbono tienen un núcleo de fibra de carbono simple, lo que los hace propensos a dañarse durante la instalación. Dado que el daño ocurre en el interior del conductor de aluminio trenzado, a menudo es difícil de detectar y puede plantear riesgos de seguridad en su funcionamiento futuro. Se informa que actualmente se está desarrollando una versión con núcleo de fibra de carbono trenzado.

Posibles Problemas en la Construcción de ACCC/TW Conductores

Tipo de Defecto 1: Rebabas en la Superficie

Descripción del Caso

Durante la renovación y aumento de capacidad de una línea de transmisión aérea de HV cable para 500 kV, se reemplazó el cable de acero con alma de aluminio por conductores de fibra de carbono. Durante la construcción, al inspeccionar los ACCC/TW conductores con fibra de carbono al recibirlos, se encontraron rebabas en la superficie de los conductores.

Análisis de la Causa

El fabricante cometió defectos en el proceso de producción y procesamiento, lo que resultó en la aparición de rebabas en la superficie de los conductores.

Consecuencias

Una vez que la línea esté en funcionamiento, las rebabas pueden causar efectos de corona y descargas en las puntas.

Sugerencia

Después de recibir los materiales, se debe realizar una inspección minuciosa por cada bobina.

Tipo de Defecto 2: Rotura de Hilos

Descripción del Caso

Durante la renovación y aumento de capacidad de una línea de transmisión aérea de 500 kV, se reemplazó el ACSR cable por ACCC cable. Durante la construcción, se descubrió que los conductores tenían rotura de hilos, aunque no se encontraron signos de estrés durante la instalación.

Análisis de la Causa

El fabricante cometió defectos en el proceso de producción y procesamiento, lo que resultó en que los conductores ya tuvieran roturas de hilos cuando salieron de la fábrica.

Consecuencias

Una vez que la línea esté en funcionamiento, estas roturas pueden dar lugar a hilos dispersos y pérdida de conductores.

Sugerencia

Después de recibir los materiales eléctricos, se debe realizar una inspección minuciosa por cada bobina, prestando especial atención a los tramos de tres cruces.

Tipo de Defecto 3: Abultamiento en los Conductores

Descripción del Caso

Durante un proyecto de renovación y aumento de capacidad en una línea de transmisión de 220 kV, se reemplazaron los conductores originales tipo 1× LGJ-400/35 de acero con alma de aluminio por conductores de fibra de carbono tipo 1×JRLX/T-400. Durante la construcción de la línea, se observó un fenómeno de abultamiento en los conductores.

Análisis de la Causa

Los conductores de fibra de carbono están compuestos por un núcleo interno de fibra de carbono y un exterior de aluminio trenzado. Durante el proceso de tendido o tensado, debido a la tensión, la superficie de aluminio de los conductores de fibra de carbono experimenta un «alargamiento por fluencia». Esto significa que hay espacios entre los hilos de aluminio, y la tensión hace que los hilos se aprieten entre sí, reduciendo los espacios. Aunque la longitud del conductor no cambia, este se estira. El núcleo interno de fibra de carbono, debido a su alta resistencia, tiene una deformación mínima. Como resultado, los hilos de aluminio exteriores y el núcleo interno de fibra de carbono experimentan un deslizamiento relativo, que puede llevar a un abultamiento en los hilos de aluminio en la superficie del conductor.

Consecuencias

(1) El abultamiento en los hilos de aluminio de los conductores de fibra de carbono es difícil de reparar en líneas en funcionamiento, y cuando los hilos de aluminio se aflojan, el núcleo de fibra de carbono queda expuesto al aire durante períodos prolongados, lo que puede ser perjudicial en entornos operativos adversos.

(2) Después de que los hilos de aluminio se abultan, las variaciones de tensión durante el funcionamiento pueden causar tensiones desiguales en las capas superficiales de los hilos de aluminio, lo que puede llevar a la rotura de los hilos de aluminio.

Sugerencias

(1) Los diferentes fabricantes de conductores pueden tener diferentes especificaciones de procesamiento, lo que puede resultar en diferentes niveles de tensión en los conductores terminados. Antes de la instalación, se debe coordinar con el fabricante y seguir estrictamente sus requisitos de instalación para el tendido y tensado de los conductores.

(2) Durante la construcción de tendido y tensado, se deben utilizar herramientas especiales de pre-trenzado para reducir el uso de cabezas de tensión y tensores, evitando así la concentración de tensiones.

(3) Durante la construcción de tramos de alto estrés, antes de marcar el tramo para tensar, y siempre que la longitud lo permita, se debe cortar el exceso de conductor en el lado de tensión, de manera que los hilos de aluminio que experimentan el «alargamiento por fluencia» tengan la oportunidad de correrse en el punto de corte.

Tipo de Defecto 4: Rotura de Conductores

Descripción del Caso

Durante un proyecto de renovación y aumento de capacidad en una línea de transmisión de 220 kV, se reemplazaron los conductores de aluminio tipo 2 × LGJ-300/25 de acero con alma de aluminio por ACCC conductores con fibra de carbono divididos tipo 240/30. Durante la construcción de la línea, se produjeron roturas de conductores. Todas las roturas ocurrieron en la zona de conexión de los conductores de empalme de tensión, cerca de la abrazadera de línea de tensión, después de la instalación en línea aérea mediante la técnica de pre-tensado.

Análisis de la Causa

Las causas de las roturas se determinaron a través de pruebas relacionadas y el análisis de las conexiones de tensión rotas. Según los resultados de las pruebas, la causa principal fue que la resistencia al aplastamiento radial del núcleo de fibra de carbono del conductor no cumplía con los estándares.

Un núcleo compuesto de al menos 100 mm de longitud debe ser cargado de manera uniforme a una velocidad de carga de 1 mm/min a 21 mm/min hasta la falla. Y el núcleo compuesto debe soportar una presión de al menos 30 kN sin grietas ni desprendimientos en los extremos. Sin embargo, las pruebas demostraron que los conductores de fibra de carbono de este modelo no cumplían con este requisito, ya que el fabricante de los conductores de fibra de carbono no podía satisfacer los estándares con respecto a la resistencia al aplastamiento radial de los núcleos de fibra de carbono que producían.

Consecuencias

Rotura de los conductores.

Sugerencia

Se recomienda que durante la construcción de conductores de fibra de carbono se sigan estrictamente las regulaciones relacionadas con la técnica de construcción de conductores de fibra de carbono con núcleos compuestos de fibra de carbono.

Tipo de Defecto 5: Raspaduras en la Superficie Externa

Descripción del Defecto

Durante un proyecto de renovación y aumento de capacidad en una línea de transmisión de 500 kV, se reemplazaron los conductores originales tipo LGJ-400/35 de acero con alma de aluminio por conductores de fibra de carbono JLRX/F2A-460/40-26. Durante la inspección final de la línea después de la finalización de la construcción, se descubrieron desgastes y grietas en los conductores.

Análisis de la Causa

Los conductores sufrieron raspaduras y daños debido al roce con objetos afilados durante el transporte y la instalación, lo que resultó en daños a la capa exterior de aluminio suave de los conductores de fibra de carbono.

Consecuencias

Estos defectos afectan la calidad estética de los conductores y pueden causar corona eléctrica. En casos graves, los conductores pueden quemarse y, en última instancia, provocar accidentes de rotura de cables.

Sugerencia

Se recomienda llevar a cabo una inspección detallada de cada bobina de conductores después de su llegada al sitio y una inspección adicional después de la instalación de los conductores.

Tipo de Defecto 6: Separación de Hilos

Descripción del Defecto

Durante un proyecto de renovación y aumento de capacidad en una línea de transmisión de 500 kV, se reemplazaron los ACSR conductores originales tipo LGJ-400/35 por ACCC/TW conductores JLRX/F2A-460/40-26. Durante la inspección final de la línea después de la finalización de la construcción, se descubrieron secciones de conductores con hilos separados.

Análisis de la Causa

La separación de los hilos en los conductores se debió a dos razones principales. Durante la instalación de los conductores, algunos tramos pasaron por poleas con ángulos de inclinación inadecuados o con poleas que no eran compatibles, lo que resultó en una compresión excesiva de los conductores y la separación de los hilos. Además, durante la instalación de los accesorios, se aplicó una tensión excesiva en los conductores, lo que también provocó la separación de los hilos.

Consecuencias

Estos defectos afectan la calidad estética de los conductores, pueden causar corona eléctrica y, en casos graves, afectar la resistencia de los conductores.

Sugerencia

Se recomienda llevar a cabo una inspección detallada de cada bobina de conductores después de su llegada al sitio y una inspección adicional después de la instalación de los conductores. Además, se debe prestar especial atención durante la instalación de accesorios para evitar la aplicación de tensiones excesivas en los conductores.

Tipo de Defecto 7: Desgaste

Descripción del Defecto

Durante un proyecto de renovación y aumento de capacidad en una línea de transmisión de 500 kV, se reemplazaron los conductores originales tipo LGJ-400/35 de acero con alma de aluminio por ACCC conductores JLRX/F2A-460/40-26. Durante la inspección final de la línea después de la finalización de la construcción, se descubrieron marcas de desgaste circular en el extremo de pre-tensión de los conductores.

Análisis de la Causa

El desgaste circular en los conductores se debió a dos razones principales. Primero, durante el proceso de pre-tensión de los conductores, las últimas hebras a veces no se posicionan correctamente y se utilizan herramientas como destornilladores para ajustarlas, lo que resulta en arañazos. Segundo, después de la pre-tensión, si se descubre que la ubicación no es correcta y se deben retirar las pre-tensiones, a menudo no se toman las medidas de protección adecuadas, lo que daña los conductores durante el proceso de eliminación de las pre-tensiones.

Consecuencias

Estos defectos afectan la calidad estética de los conductores, pueden causar corona eléctrica y, en casos graves, afectar la resistencia de los conductores.

Sugerencia

Se recomienda prestar especial atención a la inspección de los conductores cerca de las áreas de pre-tensión y fortalecer las medidas de protección durante el proceso de eliminación de las pre-tensiones para evitar dañar los conductores.

Resumen

A través del resumen de las deficiencias encontradas en los conductores de fibra de carbono, se han identificado dos problemas principales:

- Problemas de Calidad de la Fibra de Carbono: Debido a la falta de cumplimiento estricto de las normativas y regulaciones por parte de los fabricantes, se han producido productos con parámetros no conformes. Esto ha generado riesgos impredecibles durante el proceso de construcción y durante la operación de la línea.

- Problemas en la Técnica de Construcción: Algunas empresas de construcción continúan utilizando métodos de construcción tradicionales destinados a conductores convencionales. Esto ha dado lugar a problemas como el abultamiento, la rotura de hilos e incluso la rotura de conductores en los conductores de fibra de carbono.

Estos dos problemas han generado riesgos de seguridad significativos durante la operación de las líneas, especialmente el problema de calidad del producto. Según los casos actuales, el principal problema radica en que las varillas de fibra de carbono no cumplen con los requisitos normativos. Dado que las varillas de fibra de carbono son la parte que soporta la carga, cualquier falta de conformidad en las varillas de carbono inevitablemente resulta en una disminución del rendimiento mecánico de los conductores. Incluso si la técnica de construcción es adecuada, es probable que ocurran accidentes de rotura en caso de condiciones de operación deficientes.

Por lo tanto, es preferible elegir conductores ACCC de un fabricante de cables aéreos fiable como ZMS. Los ACCC/TW conductores con fibra de carbono, como conductores de nueva generación, ofrecen beneficios significativos para la renovación y el aumento de capacidad de líneas eléctricas. Se espera que en el futuro, en la industria de líneas eléctricas, se utilicen masivamente para la renovación y aumento de capacidad de líneas antiguas.