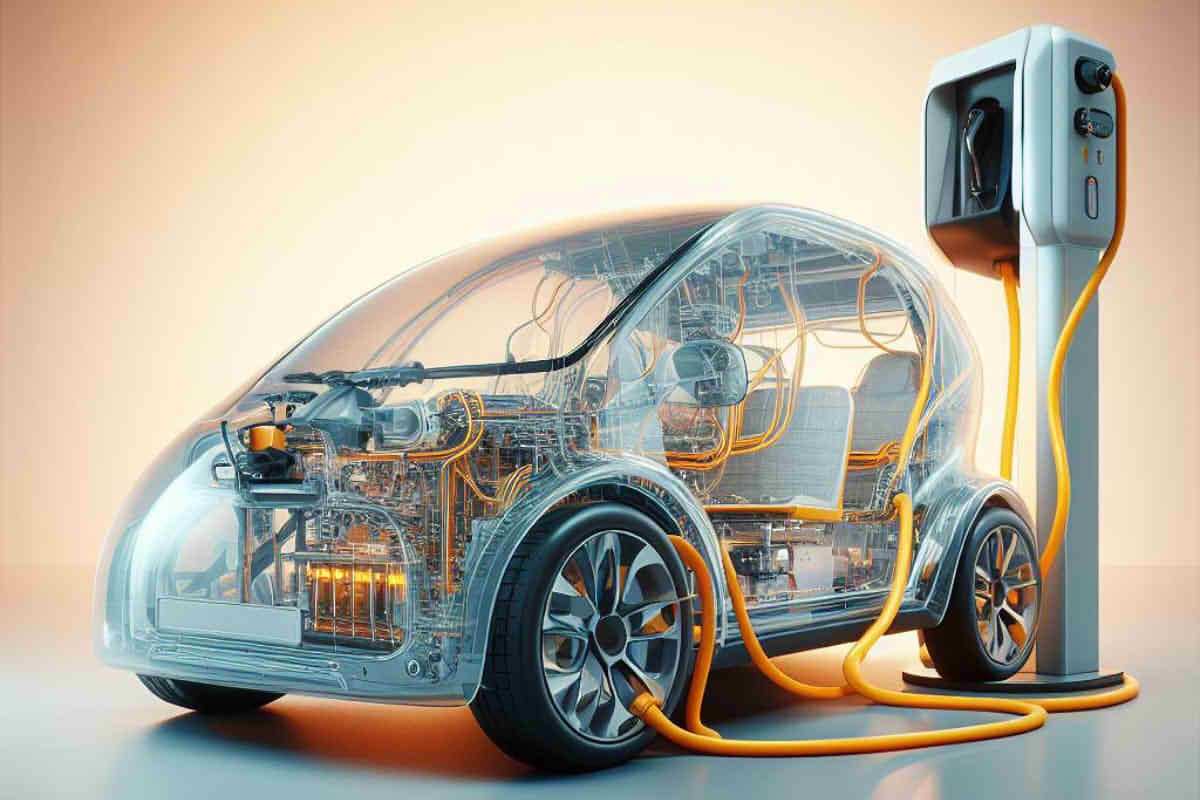

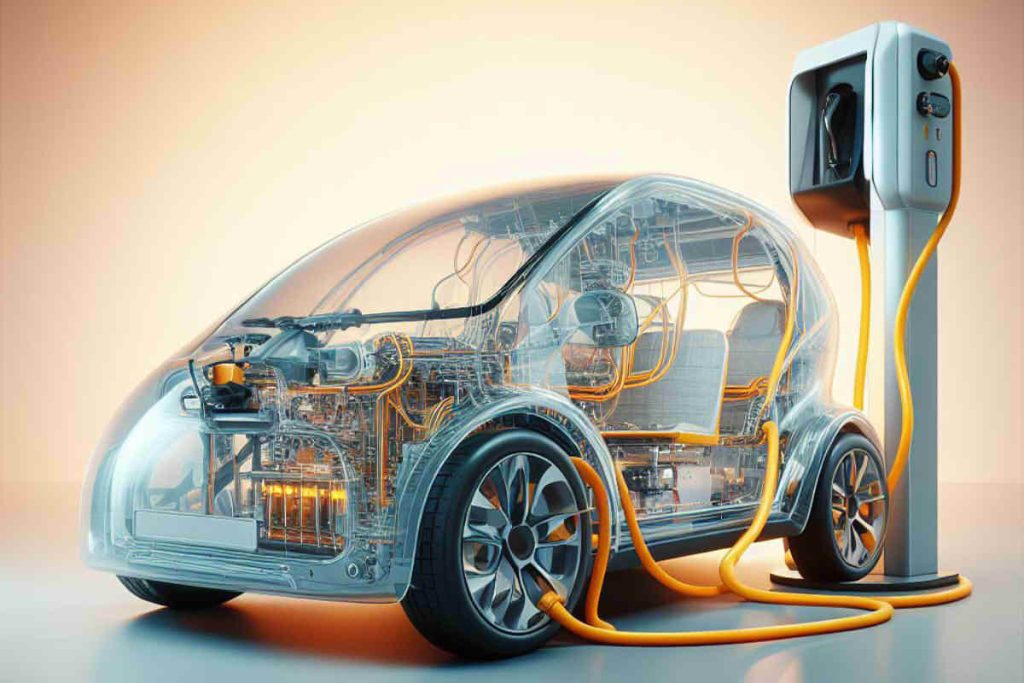

Los vehículos eléctricos están experimentando un auge sin precedentes en todo el mundo. Según las proyecciones de Statista, para 2028 se espera que el mercado de vehículos eléctricos alcance los 17.07 millones de unidades, con un valor de mercado estimado en $906.7 mil millones. Este crecimiento exponencial va acompañado de una creciente demanda de cables especializados para vehículos eléctricos diseñados para cumplir con los desafíos únicos que presentan los vehículos eléctricos en comparación con los automóviles de combustión interna.

Tabla de contenidos

- Aplicación y Rendimiento de Cables Especializados para Vehículos Eléctricos

- Cableado de Alta Tensión en el Interior de los Vehículos Eléctricos

- Selección y Requisitos de Cables Especializados para Vehículos Eléctricos

- Conclusión

Aplicación y Rendimiento de Cables Especializados para Vehículos Eléctricos

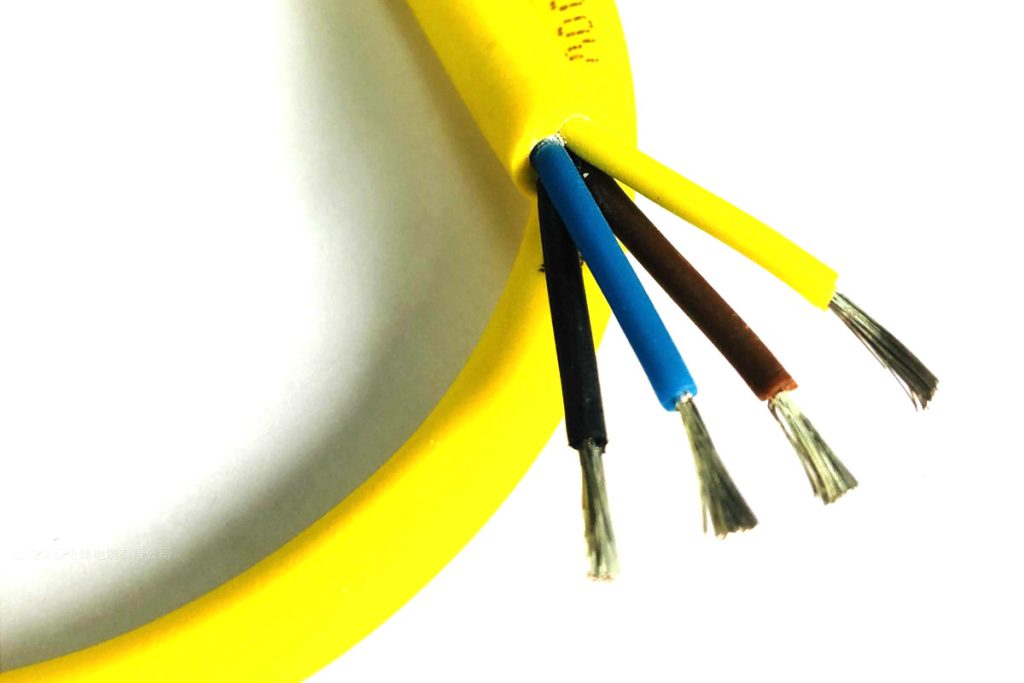

Los cables especializados para vehículos eléctricos se dividen en dos categorías principales: de un solo núcleo y multicore. La principal diferencia entre estos cables y los utilizados en vehículos de combustión interna radica en el entorno en el que se utilizan.

Alta Tensión y Corriente

Uno de los desafíos más significativos que enfrentan los cables para vehículos eléctricos es la alta tensión y corriente que deben soportar. Mientras que los vehículos tradicionales operan con baterías de 12V, los vehículos eléctricos pueden alcanzar tensiones tan altas como 600/300A, lo que requiere cables con calificaciones de voltaje mucho más elevadas.

Diámetro Grande y Gran Cantidad de Cables

Los vehículos eléctricos contienen una variedad de componentes, como inversores de alta tensión, transformadores, baterías de baja tensión, compresores de aire acondicionado, sistemas de calefacción eléctrica y unidades de distribución de energía, todos conectados mediante cables. Esta densidad de componentes da como resultado una gran cantidad de cables en un espacio limitado.

Exposición al Entorno

Los cables de la pistola de carga de un vehículo eléctrico están expuestos durante largos periodos de tiempo, lo que exige estrictos requisitos de resistencia a las condiciones climáticas, abrasión, flexión y desgarro.

Cableado de Alta Tensión en el Interior de los Vehículos Eléctricos

Los arneses de cables de alta tensión en el interior de los vehículos eléctricos se caracterizan por su alta tensión, alta corriente y gran cantidad de conductores de gran diámetro. Su diseño enfrenta desafíos relacionados con el enrutamiento, la seguridad, el apantallamiento, el peso y el costo.

Enrutamiento

Los requisitos para el enrutamiento de los arneses de cables de alta tensión en un vehículo incluyen:

- Un radio de giro mínimo de 4 veces el diámetro exterior del cable para cargas estáticas.

- Para cargas dinámicas, un radio de giro mínimo de 8 veces el diámetro exterior del cable.

- Un espacio mínimo de no menos de 100 mm entre los conductores de alta y baja tensión.

- La distancia desde el extremo de salida del conector de alta tensión al primer punto fijo no debe superar los 100 mm.

- La distancia entre puntos fijos adyacentes generalmente no debe superar los 150-200 mm.

- Los arneses de cables para alta tensión deben colocarse debajo del vehículo tanto como sea posible.

- Selección de cables de alta resistencia, como cables de silicona, cables de poliolefina reticulada flexible.

Seguridad

Dado que los cables especiales para vehículos eléctricos deben transportar alta tensión y alta corriente, la elección de los cables debe considerar no solo el aislamiento necesario para la alta tensión, sino también la alta temperatura generada por la corriente. Los cables internos de alta tensión deben tener propiedades de retardancia de llama excelentes. Además, requieren apantallamiento electromagnético para prevenir interferencias electromagnéticas de alta tensión y grandes corrientes de CA en componentes eléctricos y dispositivos electrónicos.

Peso y Costo

En el caso de los vehículos eléctricos, la reducción de peso es fundamental para mejorar la autonomía. Por lo tanto, se busca minimizar el peso de los arneses de cables mediante la selección de materiales adecuados. Esto incluye la elección de conductores de aluminio y materiales de aislamiento de baja densidad con procesamiento de pared delgada.

Eco-Amigable

Los arneses de cables de alta tensión en los vehículos eléctricos deben fabricarse con materiales de baja volatilidad, bajo contenido de VOC (compuestos orgánicos volátiles) y bajo olor.

Selección y Requisitos de Cables Especializados para Vehículos Eléctricos

Los cables para vehículos eléctricos deben cumplir con una serie de requisitos específicos, como resistencia a altas y bajas temperaturas, resistencia a aceites y agua, retardancia de llama, resistencia a la tracción y resistencia a la radiación UV. Los materiales comunes incluyen TPE, TPU, XLPO, NBR+PVC, caucho de neopreno y caucho de silicona.

TPE (Elastómero Termoplástico)

Los TPE (elastómeros termoplásticos), también conocidos como caucho termoplástico, se utilizan en cables de pistola de carga de vehículos eléctricos. Tienen ventajas como procesamiento sencillo, baja densidad y precio moderado. Los cables son muy flexibles y cumplen con los estándares existentes. Sin embargo, tienen desventajas como baja resistencia a altas temperaturas y escasa resistencia al aceite y las condiciones climáticas.

TPU (Elastómero de Poliuretano Termoplástico)

El TPU (elastómero de poliuretano termoplástico) se utiliza en los cables de las estaciones de carga de vehículos eléctricos. Este material ofrece una excelente resistencia a la tracción, fuerza y durabilidad, además de ser respetuoso con el medio ambiente. Sin embargo, puede ser más difícil de procesar y tiene un costo más alto.

PVC (Poliuretano Clorado) Elastómero

El PVC (poliuretano clorado) se utiliza en los cables de carga de vehículos eléctricos y se caracteriza por su resistencia al fuego, aislamiento, resistencia a ácidos y aceites, facilidad de procesamiento y costo accesible. Sin embargo, produce humo negro y gas cloruro de hidrógeno al quemarse.

Caucho de Silicona

Los cables de caucho de silicona son conocidos por su resistencia al calor, al frío, a las condiciones climáticas, su impermeabilidad y su flexibilidad. Son adecuados para una amplia gama de temperaturas y ambientes hostiles. Sin embargo, no son resistentes al aceite y pueden ser más costosos.

XLPE (Polietileno Reticulado)

El XLPE (polietileno reticulado) ofrece mayor flexibilidad y buen aislamiento eléctrico para cables a un peso ligero y un costo razonable. Sin embargo, su resistencia al calor es limitada y puede tener dificultades en el control de diferencias de color entre lotes.

Conclusión

Los cables especializados para vehículos eléctricos son componentes esenciales que enfrentan desafíos únicos debido a la alta tensión, la alta corriente y las condiciones de exposición. Los avances en la tecnología de materiales, como TPE, TPU, PVC, silicona y XLPE, están permitiendo abordar estos desafíos y contribuir al éxito continuo de la industria de vehículos eléctricos. A medida que el mercado de vehículos eléctricos sigue creciendo a un ritmo impresionante, la innovación en cables especializados es fundamental para impulsar la movilidad eléctrica hacia un futuro más sostenible y eficiente.